El moldeo científico en el proceso de inyección de plástico para controlar las variables del proceso y disminuir los problemas estéticos y dimensionales de las partes moldeadas en una empresa maquiladora en Ciudad Juárez Chihuahua, México

Scientific molding in the plastic injection process to control process variables and reduce aesthetic and dimensional problems of molded parts in a maquiladora company in Ciudad Juárez, Chihuahua, México

Resumen: El objetivo del presente estudio es analizar el proceso del moldeo científico de una empresa maquiladora ubicada en Cd. Juárez Chihuahua México, específicamente para reducir los problemas estéticos y dimensionales en las piezas elaboradas bajo esta tecnología de moldeo de plásticos. La investigación que se ha desarrollado es mediante la metodología de investigación aplicada, realizado en una sola planta maquiladora, en el área de moldeo perteneciente al área de producción de partes automotrices. Como técnica principal se utilizó la observación y el análisis de los procesos a partir de los requerimientos del cliente. De acuerdo al estudio practicado, los procesos actuales presentan oportunidades de mejora ya que los porcentajes de desperdicio por problemas estéticos y dimensionales están por encima de la meta de la organización. Dentro de la empresa el departamento de calidad lleva un registro mensual del número de defectos y el motivo, con este dato se obtiene un histórico para demostrar que la mayor parte son originados por variaciones en el proceso de moldeo por inyección, por una o más de las variables que se presentan en el mismo, como, temperatura, velocidad, falta de sello de molde etc. Se presenta una propuesta y análisis de las características técnicas del modelo científico presentándose como una alternativa de implementación en la mejora de los procesos de fabricación automotriz.

Palabras clave: moldeo científico, procesos de inyección de plástico, variables de proceso.

Abstract: The objective of this study is to analyze the scientific molding process in a maquiladora located in Ciudad Juárez, Chihuahua, Mexico, specifically to reduce aesthetic and dimensional defects in parts produced using this plastic molding technology. The research, developed using an applied research methodology, was conducted in a single maquiladora plant, in the molding area of the automotive parts production department. The main technique used was observation and process analysis based on customer requirements. According to the study, the current processes present opportunities for improvement, as the scrap rates due to aesthetic and dimensional problems are above the organization's target. Within the company, the quality department keeps a monthly record of the number of defects and their causes, with this data a historical record is obtained to demonstrate that most are originated by variations in the injection molding process, due to one or more of the variables present in it, such as temperature, speed, lack of mold seal, etc. A proposal and analysis of the technical characteristics of the scientific model are presented as an alternative for implementation in the improvement of automotive manufacturing processes.

Keywords: scientific molding, plastic injection molding processes, processing parameters.

1. INTRODUCCIÓN

La industria automotriz actualmente utiliza cerca de 356.000 partes diferentes para armar un auto, muchas de estas partes son plásticas elaboradas como diferentes polímeros mediante el método de inyección de plásticos o moldeo.

menciona que los procesos de moldeo por inyección de plásticos son sumamente variable y complejo de acuerdo al comportamiento de las mismas variables y esto ha de tomarse en cuenta cuando se presenten problemas. Por lo tanto, teniendo en cuenta que el proceso de moldeo por inyección es multifactorial, también se entiende que puede arrojar varios problemas tanto cosméticos como dimensionales dependiendo del diseño de la parte y el material que se utilice.

2. FUNDAMENTOS TEÓRICOS

2.1. Background

describe en el CIQA2 desarrollo su tesis: Resolución de problemas en moldeo por inyección con el objetivo de especificar que conforme se incrementa la necesidad elaboración de partes plásticas a partir del moldeo por inyección, los defectos producto de este proceso se inclinan a impactar en los tiempos de producción, así como los costos más importantes. Esta acción se establece ya que el en el moldeo por inyección participa una compleja combinación de variables en la maquinaria, lo complejo que puedan resultar las formas del molde, habilidad del operario y propiedades del polímero utilizado. De tal manera que la persecución constante para reducir los parámetros de tiempos de ciclo así como los niveles de defectos durante el proceso; Por lo tanto, la búsqueda continua de disminuir tiempos de ciclo e índices de rechazo en el proceso; así como, en la mejora de la calidad de las piezas y la optimización de la productividad y eficiencia de cada máquina, esto ha provocado por una parte el desarrollo de nuevas tecnologías, pero también ha incrementado la necesidad de contar con métodos para la resolución de problemas, de objetivos y procesos sistemáticos que permitan planificar, optimizar, controlar y monitorear el proceso; además la posibilidad de que puedan documentarse y que sean de uso generalizado.

en su tesis presentada en el CIQA “Moldeo por inyección científico”, menciona que el moldeo de inyección científico, busca concentrar información necesaria para crear expedientes de comportamiento del proceso. Con la información obtenida del expediente, de los equipos y de las distintas zonas de flujo de los materiales plásticos a través del proceso, se puede estimar los problemas que ocurrirían en lotes de productos y así evitarlos. Esto por supuesto reduce los procesos de inspección en los prototipos para las fases de preproducción.

menciona en su tesis de la Universidad del mar de plata que el moldeo por inyección es una de las técnicas más utilizadas en el procesamiento de polímeros para elaborar diferentes productos. Esta técnica ofrece diversas ventajas frente a otros tipos de procesamiento, como por ejemplo un acabado superficial de mejor calidad, así como la posibilidad de producir piezas de geometría compleja sin necesidad de operaciones secundarias y reducir costos para producción en masa. Sin embargo, debido a las malformaciones complejas y al historial térmica y de presión que el polímero fundido presenta en su procesamiento, se gestan tensiones residuales. Estas tensiones según el (CIQA Centro de Investigación de Química Avanzada actúan internamente a temperatura ambiente y pueden tener los mismos efectos en el material que las tensiones aplicadas externamente, resultando en contracciones volumétricas y alabeos en el producto final.

En su artículo publicado en Plastics technology México, menciona que las burbujas que se presentan durante el proceso son una de las principales causas de los rechazos de piezas moldeadas por razones estéticas. Este defecto que presenta la pieza no solo ocasiona problemas en su estética, sino que también afecta las propiedades físicas y funcionales de la pieza. Las burbujas se presentan comúnmente en los procesos y esto dificulta la calidad. La variable con la que se eliminó el problema fue modificar la velocidad de inyección.

En su proyecto “Metodología para problemas de moldeo de plástico en partes con superficie clase A” desarrollado en la Universidad Autónoma de Cd. Juárez, hace mención que en el moldeo por inyección de plástico es un proceso que requiere de un estricto control de variables, un control sistematizado para lograr calidad en las piezas de acuerdo con las especificaciones del cliente. El control de variables se impacta por múltiples variables y en ocasiones la metodología utilizada para solucionar los problemas de la calidad en el moldeo se basa en experiencia y habilidad siendo ausente el enfoque basado en los procesos de ingeniería.

En el documento presentado se desarrolló un modelo causal en un proceso de moldeo de doble disparo con un enfoque de diseño y se mejoraron los parámetros de proceso de tiempo, temperatura y velocidad tangencial, se utilizó un (DOE) diseño de experimentos factorial que fue clave para mejorar la calidad de las piezas moldeadas a un 90%.

, en su Tesis “Análisis de moldeabilidad de piezas largas obtenidas por inyección de plástico” desarrollada en la Universidad Nacional Autónoma de México” tiene como objetivo desarrollar una metodología de análisis de moldeabilidad de piezas elaboradas con polímeros, se llevó a cabo como un caso de estudio, y en él se obtuvieron valores cuantitativos de la calidad de la pieza, tomando en cuenta esos parámetros que intervienen en el proceso de moldeado. La metodología que se desarrolló, propone el pandeo como criterio de evaluación, puesto que es un defecto común en las piezas plásticas de longitud considerable y se puede cuantificar con la deflexión de la pieza, así mismo, se logró evitar los efectos del pandeo, identificando el rango de las variables que ocasionan el este defecto.

en su artículo “Reducción de defectos en el proceso de inyección en una empresa de plásticos para el hogar” Publicado en la Revista Ingeniantes, hace mención de que la principal aportación de este documento es fabricar una pieza con calidad mediante la optimización del proceso. La utilización de las herramientas de la calidad y la implementación de estrategias adecuadas empleadas, dieron como resultado la reducción de un 3.33% de los defectos en el proceso de inyección; el uso de un modelo de regresión múltiple logro determinar los parámetros adecuados de operación.

menciona en su tesis Análisis de un proceso de moldeo por inyección de formado de foam en una empresa maquiladora de arneses de Hermosillo, Sonora, presentada en la Universidad de Sonora división de ingeniería, que el proceso de moldeo por inyección de plástico, la calidad de las piezas moldeadas se ven impactadas por los parámetros y condiciones de procesamiento, el proyecto analiza los factores críticos que impactan en el scrap de proceso. Se hace uso de la técnica de diseño de experimentos (DOE) así como las herramientas de calidad, como histogramas y estudios de capacidad. Con uso de estas dos técnicas se llevó a cabo el análisis de resultados y la definición de valores óptimos de cada parámetro.

menciona en su artículo publicado en la revista ingeniería e industria que el moldeo por inyección de polímeros plásticos es un proceso complejo, que está sujeto a problemas y defectos de moldeo que impactan en la calidad y que depende en buena medida de los parámetros de moldeo y de los materiales y aditivos.

Hace referencia en su tesis análisis de la moldeabilidad de piezas largas obtenidas por inyección de plástico a unos de los tantos problemas estéticos y menciona que las marcas de hundimiento en las piezas moldeadas es una depresión local en la superficie de la pieza, que esto ocurre en secciones gruesas o localizadas por encima de costillas, alojamientos y filetes internos de la misma pieza.

Las posibles causas son la contracción del material en las secciones gruesas sin suficiente compensación al momento de la fase de enfriamiento, lo que puede llevar a una excesiva contracción en la sección, también la baja presión de inyección y de empaquetamiento, así como disparo insuficiente y débil del material, otra causa puede ser el tiempo insuficiente de empaquetamiento y enfriamiento, así mismo la alta temperatura de la masa fundida y del molde.

publicaron un artículo en la revista materiales donde a partir de diversas pruebas sometieron un material plástico a diferentes condiciones mecánicas y físicas para poder concluir que el impacto de la temperatura aplicada puede tener un efecto significativo en la estética de la pieza moldeada.

comenta en su artículo control del proceso de inyección publicado en la página web Inter empresas que existen organizaciones enfocadas en los parámetros de máquina, lo cual se le denomina “parametrizadas”. Ya que se centralizan en el control en los parámetros de máquina, centrándose en que ningún parámetro de máquina sean modificados sin causas justificadas. Considerando a estos parámetros de máquina como los valores del proceso que son entradas (inputs) en el mismo proceso para que sea funcional.

menciona en su investigación de control de variables en el proceso de inyección de probetas plásticas que la relación de la presión contra el peso evidencia que es una de las variables más importantes en el proceso de inyección de plásticos, concluyéndose que a mayor presión de compactación mayor peso bajo esta relación.

2.1.1. Proceso de inyección de plásticos

El proceso de moldeo por inyección de plástico tiene como propósito introducir a presión un material plástico fundido a través de un dado o boquilla hacia el interior de un molde donde toma la forma predeterminada, se enfría y es expulsado para en seguida continuar con un nuevo ciclo.

Los antecedentes del moldeo por inyección de plástico se pueden datar en de 1868 donde los precursores de esta técnica fueron los hermanos Wesley Hyatt que desarrollaron el primer material plástico denominado celuloide y después algunos años más, en 1872 patentaron la primera máquina de inyección de plástico, la cual consistía en un sistema simple de embudo en forma de jeringa la cual operaban manualmente con ayuda de una prensa para mantener cerrado el molde.

menciona que hasta después de la segunda guerra mundial, fue donde el moldeo por inyección de plástico tuvo un incremento y que su demanda para la fabricación de artículos de plástico se incrementó. En el artículo de investigación “El moldeo en el proceso de inyección de plásticos para el logro de objetivos empresariales” desarrollado en la Facultad de administración, finanzas y ciencias económicas de la Universidad de Bogotá, mencionan que el moldeo por inyección de plástico, se ha incrementado su aplicación en la industria evidenciando beneficios tanto técnicos como económicos en referencia a otro materiales como el aluminio, bronce, hierro, concluyendo que este proceso es la mejor solución frente a piezas con requerimientos específicos.

3. TIPOS DE MOLDEO

3.1. Moldeo por inyección

Mencionan en su artículo Recent developments in injection molding processes for polymeric materials, que el moldeo por inyección es el proceso a partir de fundir un plástico que se inyecta a alta presión en un molde metálico. Sus ventajas son la alta precisión, la producción rápida y el moldeo de piezas complejas. Algunas desventajas son el alto costo del molde, y que puede estar limitado a ciertos materiales. Algunos ejemplos de su aplicación pueden ser piezas de automóviles, juguetes, componentes electrónicos.

3.2. Moldeo por soplado

en el artículo Blow molding of plastics plantean el moldeo por soplado cuando se crea una preforma plástica hueca y caliente, que luego se sopla para darle forma final. Dentro de sus múltiples ventajas es que se pueden fabricar artículos con paredes delgadas, formas complejas, botellas y recipientes económicos. Sus desventajas pueden ser la baja precisión y que está limitado a ciertos materiales. Algunas aplicaciones son botellas de refrescos, envases de detergentes, juguetes inflables.

3.3. Moldeo por compresión

mencionado por los autores de este artículo de que en este proceso se coloca el material plástico en un molde y se comprime con calor y presión. Las ventajas que otorga este proceso se ven al moldear piezas de gran tamaño, y que los moldes son de bajo costo. Las desventajas es que es de baja precisión y que está limitado a ciertos materiales son unas de sus desventajas. Aisladores eléctricos, tapas de recipientes, piezas de lanchas, hieleras son algunas de sus aplicaciones.

3.4. Moldeo rotacional

En este proceso el material plástico se utiliza pulverizado y se coloca en un molde rotatorio que se calienta, distribuyendo el material uniformemente. Este proceso se utiliza especialmente para formar piezas huecas de gran tamaño, y sus moldes son de bajo costo generalmente de aluminio. Una de sus grandes desventajas es que la calidad es muy pobre ya que genera piezas con espesor de pared no uniforme y baja precisión. De su aplicación se pueden presentar los Tanques de almacenamiento, juguetes infantiles y kayaks.

3.5. Variables del proceso

menciona que variables podemos encontrar en un proceso de moldeo por inyección son básicamente cuatro a decir: velocidad, temperatura, presión y tiempo, la aplicación de diferentes magnitudes e intensidades durante el ciclo de operación. Con estas variables se puede crear un proceso, pero también influyen en gran cantidad de defectos en la operación.

3.5.1. Tiempo de inyección

Este es el tiempo que tarda en moverse el tornillo desde su posición de carga, hasta su posición de transferencia. Cojín o colchón: Es la cantidad de material que queda en la parte frontal de tornillo después de que este transfirió el plástico hacia el molde. Es recomendable que todo el proceso tenga este cojín ya que ayuda a evitar desgaste en las partes de la maquinaria y asegura también, que las partes están completamente llenas.

3.5.2. Tiempo de recuperación

Este tiempo es el que tarda en regresar el tornillo a su posición de carga, después de haber llegado a su posición final y transcurrido el tiempo de empaque o sostenimiento.

3.5.3. Presión de inyección

Es la presión máxima que alcanza el tornillo por la resistencia del plástico que es transferido hacia las cavidades del molde.

3.6. Moldeo científico

menciona: “La metodología del moldeo científico es aplicada en los procesos de transformación de moldeo por inyección de plástico iniciando por la selección de la parte que se moldeara, aunado a eso se analiza la estructura dimensional la cual esta especificada en un dibujo, después se analizan los datos de las variables que se consideran que están impactando directamente y posteriormente se procede a mejorar el proceso a través de una metodología que puede quedar en este caso a consideración del experto”. Esta metodología es de gran ayuda para hacer eficientes los procesos de moldeo por inyección de plástico al encontrar los parámetros ideales para el procesamiento de cualquier material plástico.

Las pruebas principales para lograr el desarrollo del moldeo científico son: Curva de viscosidad, sello de compuerta y en algunos casos el balanceo de cavidades (aplica solo si el molde tiene más de una cavidad). Curva de viscosidad: Esta prueba busca que la viscosidad del plástico sea constante, para evitar variaciones en la entrada de este hacia las cavidades del molde. Sello de compuerta: Es una prueba que busca la eficiencia en el tiempo de empaque o de sostenimiento, donde el tornillo se mantiene adelante con presión aplicada para evitar que el material que está dentro del molde se regrese y a su vez tome las dimensiones de la cavidad. Ocasionalmente ese tiempo es deficiente o excesivo. Balanceo de cavidades: Esta prueba aplica solo si el molde cuenta con más de una cavidad. Si es así, la prueba busca que todas las cavidades tengan el mismo peso, aunque no exacto puede tener máximo un 4% de diferencia entre cavidades para considerar que el molde esta balanceado.

3.7. Problemas cosméticos y dimensionales

3.7.1. Rebaba

Es el exceso de material en la parte, el cual parece una película delgada en los bordes de la parte moldeada y que puede obstruir su correcta colocación.

3.7.2. Hundimiento

La parte presenta deformaciones superficiales, causados por un llenado insuficiente o un tiempo de sostenimiento corto.

3.7.3. Manchas

Pueden generarse por degradación, humedad, contaminación o algún otro factor externo en el proceso.

4. METODOLOGÍA

La investigación se ha desarrollado mediante la metodología de investigación aplicada, realizado en una sola planta maquiladora, en el área de moldeo perteneciente al área de producción de partes automotrices. Como técnica principal se utilizó la observación y el análisis de los procesos a partir de los requerimientos del cliente. Es una investigación que resuelve un problema a partir del método científico Esta investigación se aplica al proceso y operación de moldeo por inyección de plástico a través de la metodología del moldeo científico realizando una serie de pruebas para optimizar las variables del proceso y mantenerlo estable y repetitivo.

5. RESULTADOS

Dentro del proceso de moldeo por inyección existen innumerables variables, pero las que en este caso se buscaron controlar, son las involucradas directamente con el procesamiento del plástico, donde cada una de ellas alteran las características físicas del mismo para poder pasarlo hacia las cavidades del molde donde tomara la forma final y cumpla con las especificaciones requeridas. Estas variables a utilizadas se identifican en base y a través de la observación y el grado de impacto dentro del procesamiento donde se determina que tanto influyen dentro del control del proceso de moldeo por inyección.

Las variables más importantes dentro del proceso son:

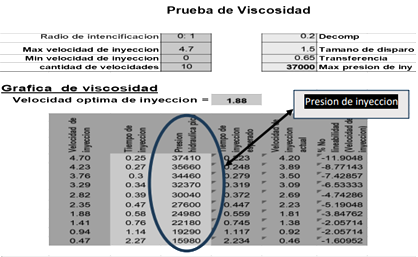

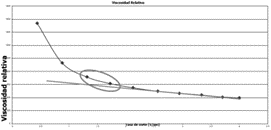

- a. El tiempo de inyección. Este es determinado mediante una prueba llamada curva de viscosidad, la cual consiste en realizar varios disparos (término utilizado en el moldeo de plástico para describir cada vez que el plástico entra a la cavidad del molde), e ir haciendo las anotaciones del tiempo que tarda en entrar a la cavidad a cada velocidad ajustada en la máquina y a que tanta presión; para así graficar cada resultado y de manera visual determinar la velocidad optima y el tiempo optimo donde la viscosidad del plástico rompe el patrón y se alinea.

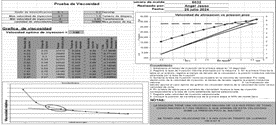

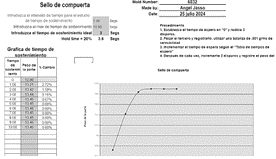

Fig. 1. Prueba piloto.

Fuente: elaboración propia.

En la Figura anterior se muestra el documento Excel formulado para la realización de la prueba de curva de viscosidad para determinar la velocidad y el tiempo óptimo para introducir el plástico hacia las actividades del molde sin afectar las características físicas y químicas del mismo, y así, obtener una homogeneidad y constancia entre cada disparo.

- b. La presión de inyección. Dentro de la misma prueba mencionada con anterioridad (prueba de curva de viscosidad) y a través de los mismos pasos, se observa la presión que alcanza el plástico dependiendo de la velocidad utilizada. Al tener el tiempo óptimo se obtiene también la presión de inyección que debe monitorearse.

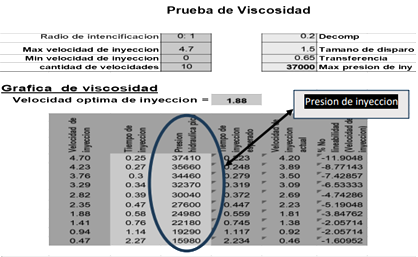

Fig. 2. Presión de inyección dentro de la prueba de curva de viscosidad.

Fuente: elaboración propia.

En la Figura anterior se puede observar que a mayor velocidad mayor es la presión que sufre el plástico, y conforme va bajando la velocidad la presión también disminuye. El colchón. Este se determina durante el proceso, después de calcular y realizar las pruebas de sello de compuerta donde se determina cuanto tiempo y a que tanta presión se mantiene el husillo hacia adelante para poder dar peso y forma correcta a la pieza moldeada. Prueba de sello de compuerta. En la siguiente Figura se muestra parte del documento Excel formulado para el desarrollo de la prueba de sello de compuerta.

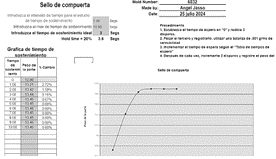

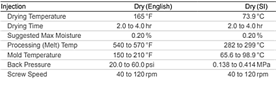

Fig. 3. Prueba de sello de compuerta.

Fuente: elaboración propia.

En la Figura anterior se puede observar cómo es una prueba de sello de compuerta, la cual básicamente consiste en ir colocando segundos e ir pesando las partes, cuando el peso de la pieza sea contante se puede decir que la compuerta esta sellada y la parte está completamente llena y en el peso deseado.

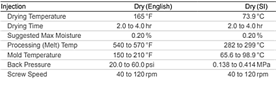

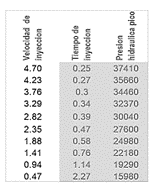

El tiempo de recuperación o carga del tornillo. El tiempo de recuperación, carga o plastificación, se obtiene de la hoja técnica de la resina a procesar, donde el proveedor de la resina sugiere tanto la velocidad como la presión a la cual el tornillo debe girar para que el plástico no se degrade y cambie sus propiedades físicas y químicas. En la Figura 4. Se presenta un ejemplo de una hoja técnica de resina donde sobre sale las sugerencias del proveedor para el procesamiento del plástico.

Fig. 4. Hoja técnica de resina.

Fuente: elaboración propia.

En la Figura anterior se muestra una sección de una hoja de datos técnicos de la resina Hylon N1033HL donde el proveedor provee las condiciones bajo las cuales se debería de procesar su resina, cabe mencionar que estas condiciones solo se toman de base ya que pueden variar entre máquinas. La metodología del moldeo científico se basa en una serie de pruebas, entre ocho y diez, desarrolladas para el control, optimización y detección de las variables que pueden influir dentro del proceso de moldeo por inyección de plástico. En este objetivo se resumió esta metodología en solo tres pruebas, esto porque en base a la experiencia y observación, son las que tienen más impacto dentro del proceso y cualquier cambio en estos parámetros cambia por completo las características tanto dimensional como cosméticas de la parte moldeada.

Las pruebas son:

- a. Curva de viscosidad. La prueba se desarrolla dentro de un documento excel formulado para esta función, el procedimiento para realizar esta prueba es el siguiente:

- Se establece el tiempo de inyección de la primera etapa en 10 segundos, esto para que no se limite la prueba por tiempo y se desarrolle con tiempos reales.

- Siguiente se registra la tasa de inyección máxima alcanzada por la máquina.

- En la primera línea de la tabla en el análisis, se registra el tiempo de llenado de la viscosidad y la presión hidráulica máxima alcanzada por la tasa de inyección.

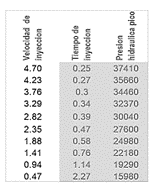

Tabla 1: Registro de tiempo de llenado y presión hidráulica.

Fuente: elaboración propia

Después se aumenta la tasa de inyección, por cada disminución de la velocidad de inyección, el tiempo de llenado registra la presión hidráulica máxima.

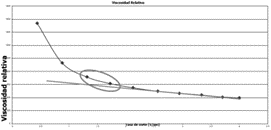

- La finalización del estudio apunta al valor óptimo del gráfico de viscosidad relativa versus velocidad de corte.

Fig. 5. Valor óptimo de inyección.

Fuente: elaboración propia.

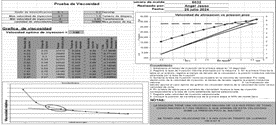

- b. Sello de compuerta. La prueba se desarrolla dentro de un documento Excel formulado para esta función, el procedimiento para realizar esta prueba es el siguiente:

- Se establece el tiempo de espera en cero y se realizan tres disparos.

- Se pesa el tercer disparo y se registra el peso.

- Se incrementa el tiempo de espera según la tabla de tiempos de espera.

- Después de cada incremento se sacan dos disparos y se registra el peso del tercer disparo.

- Al final se establece el tiempo de espera óptimo obtenido del estudio y reflejado en la gráfica, esto cuando el peso de la parte ya no presenta variación.

- c. Balanceo de cavidades. La prueba se desarrolla dentro de un documento Excel formulado para esta función, el procedimiento para realizar esta prueba es el siguiente:

- Se moldean cinco tiros consecutivos, con la presión de sostenimiento, ósea, al cien por ciento.

- Se pesa cada parte y se registra el peso.

- Posteriormente se mueve, se quita la presión de sostenimiento y la posición de transferencia hasta que pueda observar un llenado entre el cincuenta y ochenta por ciento.

- Se moldean otros cinco tiros consecutivos donde visualmente vea el llenado corto.

- Se pesa cada parte y se registra el peso de las partes.

- Si la diferencia de porcentaje es menor a la permitida las cavidades están balanceadas. Si la diferencia de porcentaje es mayor a la permitida las cavidades están desbalanceadas.

- El porcentaje de balanceo permitido en moldes de dos o más cavidades es no mayor al 4%.

- Si las cavidades no están balanceadas, el molde necesita reparación.

5.1 Discusión

El moldeo científico en la industria del plástico como lo demuestra este estudio, es una alternativa para mejorar los procesos existentes a partir de la identificación y medición de las variables pertenecientes a esta metodología. La inversión que deben realizar las empresas, aunque es importante representa finalmente una oportunidad de mejorar sus indicadores claves de desempeño. El problema de dimensionamiento y defectos estéticos en la industria automotriz representa pérdidas en la línea de montaje de hasta 20 000 dólares el minuto parado con cargo al proveedor del sub-ensamble defectuoso, por lo que se busca que las piezas producidas por moldeo sean de características afines con las especificaciones del cliente evitando costos por mala calidad.

6. CONCLUSIONES

En el proceso, hay puntos importantes que deben ser remarcados: para lograr una implementación exitosa del molde científico, es necesaria la correcta identificación de las tres variables propuestas en este trabajo como lo son a) Curva de viscosidades, b) sello de compuerta y c) sello de cavidades. Entre las múltiples variables del moldeo por inyección de plásticos estas tres se consideran las más relevantes para los defectos mencionados en este documento como son defectos dimensionales por rebaba y problemas estéticos en alguna de las caras a, b, o c del componente. La descripción y medición correcta mediante las pruebas pertinentes del moldeo científico permiten a las organizaciones dedicadas a la industria automotriz mejorar su calidad por ende sus costos y con esto su rentabilidad al incluir en sus procesos metodología que ya han presentado grandes logros en otras organizaciones del mismo giro.

RECONOCIMIENTO

Un agradecimiento a la planta de manufactura y al área de moldeo por permitir realizar las pruebas que contiene este documento, a los ingenieros y técnicos involucrados en el proyecto.

REFERENCIAS

[1] J. R. Lerma, «Control del proceso de inyección: Parte 1», Plásticos Univers., n.o 263, pp. 14-15, 2023.

[2] B. Sauza-Avila, M. E. Aguirre-Márquez, C. B. Lechuga-Canto, S. S. Pérez-Castañeda, D. Cruz-Ramírez, y M. T. Lugardo-Bravo, «Análisis de costo de materiales en una industria automotriz», Ingenio Concienc. Bol. Científico Esc. Super. Ciudad Sahagún, vol. 10, n.o 19, Art. n.o 19, ene. 2023, doi: 10.29057/escs.v10i19.9741.

[3] D. Juárez Varón, R. Balart, M. A. Peydro, y S. Ferrándiz Bou, «Estudio y análisis del moldeo por inyección de materiales poliméricos termoplásticos», en 3c Tecnologia, Area de Innovación y Desarrollo S.L, 2012, pp. 40-53. Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://riunet.upv.es/handle/10251/33135

[4] «Flora Itzel Beltran Ramirez.pdf». Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://ciqa.repositorioinstitucional.mx/jspui/bitstream/1025/375/1/Flora%20Itzel%20Beltran%20Ramirez.pdf

[5] «Item 1022/169 | Repositorio COMIMSA». Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: http://comimsa.repositorioinstitucional.mx/jspui/handle/1022/169

[6] «Item 1025/375 | Repositorio CIQA». Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: http://ciqa.repositorioinstitucional.mx/jspui/handle/1025/375

[7] «Maria Cristina Ibarra Alonso.pdf». Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://ciqa.repositorioinstitucional.mx/jspui/bitstream/1025/397/1/Maria%20Cristina%20Ibarra%20Alonso.pdf

[8] «Moldeo científico: solución a problemas en la inyección de plásticos». Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://www.pt-mexico.com/columnas/use-un-checklist-para-solucionar-problemas-en-su-proceso-de-moldeo-por-inyeccion

[9] B. AG, «Moldeo por inyección: Control del proceso», Inf. Téc., vol. 63, p. 50, dic. 2001, doi: 10.23850/22565035.955.

[10] Plastico, «Moldeo por inyección: técnicas, materiales y mejores prácticas», Plastico. Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://www.plastico.com/es/noticias/moldeo-por-inyeccion-todo-lo-que-necesita-saber

[11] «Selmax - Custom Plastic Injection Mold Making & Production Molding», Selmax Corporation. Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://www.selmax.com/

[12] W. P. Rojas Campuzano, J. A. Palacios Salazar, y M. M. Miranda Ramos, «Sistema automático de adquisición y análisis de datos con machine learning para el control de calidad en una máquina de inyección de plástico», Polo Conoc. Rev. Científico - Prof., vol. 7, n.o 2, p. 4, 2022.

[13] A. Alvarado-Iniesta, R. Romero López, R. D. Molina Arredondo, y S. López Jiménez Rascón, «Sistema neuro-difuso para el control de atributos de calidad en inyeccion de plasticos», CULCyT Cult. Científica Tecnológica, vol. 10, n.o Extra 50, pp. 88-98, 2013.

[14] A. A. Iniesta, R. R. López, R. D. M. Arredondo, y S. L. J. Rascón, «Sistema neuro-difuso para el control de atributos de calidad en inyeccion de plasticos», Cult. Científica Tecnológica, n.o 50, Art. n.o 50, Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://erevistas.uacj.mx/ojs/index.php/culcyt/article/view/931

[15] «TEMA5_Moldeo_por_inyecci_n.pdf». Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://rua.ua.es/dspace/bitstream/10045/16980/1/TEMA5_Moldeo_por_inyecci_n.pdf

[16] C. Caicedo, L. M. Crespo-Delgado, H. de la Cruz-Rodríguez, y N. A. Álvarez-Jaramillo, «Thermo-mechanical properties of polypropylene: Effects during reprocessing», Ing. Investig. Tecnol., vol. 18, n.o 3, pp. 245-252, sep. 2017.

[17] «CIQA: Centro de Investigación en Química Aplicada • A podcast on Spotify for Podcasters», Spotify for Podcasters. Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://podcasters.spotify.com/pod/show/ciqa

[18] «Scientific Molding Process: 6 Essential Steps for Success [INFOGRAPHIC]». Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://www.kaysun.com/blog/scientific-molding-steps

[19] «Rotomolding Mold, Wholesale Rotomolding Mold Suppliers, Manufacturers, Factory Price - Ningbo Xinghui Rotational Molding Technology Co. , Ltd.» Accedido: 5 de noviembre de 2024. [En línea]. Disponible en: https://www.xinghui-rotomold.com/Rotomolding-mold?gad_source=1&gclid=Cj0KCQiAoae5BhCNARIsADVLzZcUnlkICe46pbAWHs3QAwFmgHvdORmwe5H1H-bD_8oZxC3e6QpU4NEaArOFEALw_wcB

1,

PhD. Guillermo Marín Balcázar

1,

PhD. Guillermo Marín Balcázar 2,

MSc. Marling Carolina Cordero Díaz

2,

MSc. Marling Carolina Cordero Díaz 3

3