Automatización de un digestor anaerobio con sistema embebido para la producción de biogás a partir de residuo del aceite de palma

Automation of an anaerobic digester with embedded system for the production of biogas from palm oil residue

Resumen: Este trabajo presenta la automatización de un reactor anaerobio utilizado para la producción de biogás a partir de lodos residuales en el proceso de extracción del aceite de palma (POME). El proceso de automatización se realiza utilizando sistemas embebidos como la tarjeta Arduino DUE. Las variables que se miden en este proceso son la temperatura, el PH y la agitación; parámetros más críticos a controlar que afectan significativamente la producción de biogás y la calidad del mismo. Para controlar variables del proceso se utilizaron sensores para determinar la cantidad de metano (CH4), dióxido de carbono (CO2) y ácido sulfhídrico (H2S). Para la adquisición de la data se utilizó comunicación USB entre la tarjeta embebida y el PC, utilizando Visual Basic.NET, sistema de adquisición, almacenamiento y visualización de datos de las variables del proceso de biodigestión de POME, se mide el biogás producido en tiempo real y se visualiza y almacena la información para un posterior análisis estadístico.

Palabras clave: sistema de adquisición, digestión anaerobia, automatización, biogás.

Abstract: This work presents the automation of an anaerobic reactor used for the production of biogas from residual sludge in the palm oil extraction process (POME). The automation process is performed using embedded systems such as the Arduino DUE board. The variables measured in this process are temperature, PH and agitation; the most critical parameters to control that significantly affect biogas production and biogas quality. To control process variables, sensors were used to determine the amount of methane (CH4), carbon dioxide (CO2) and hydrogen sulfide (H2S). For data acquisition, USB communication was used between the embedded card and the PC, using Visual Basic.NET, a system for data acquisition, storage and visualization of the POME biodigestion process variables, measuring the biogas produced in real time and visualizing and storing the information for later statistical analysis.

Keywords: acquisition system, anaerobic digestion, automation, biogas.

1. INTRODUCCIÓN

La fermentación anaerobia es un proceso en el cual, se puede obtener productos aprovechables como el biogás, la biomasa, el biocombustible, entre otros. Actualmente, la energía generada por recursos fósiles ha estado en constante cuestionamiento, por ser causante del efecto invernadero, china hoy en día es el que produce más emisiones, debido a la quema del carbón para satisfacer la energía eléctrica demandada por los acondicionadores de aire

,

,

.

Por esta razón, las energías renovables han tomado gran importancia, actualmente han aumentado 9.7%, más lento que el promedio de 10 años (13.4% anual), la capacidad solar tuvo una expansión de 127GW y la energía eólica creció 11 GW, casi el doble de su mayor aumento anual anterior

.

Otra solución para aprovechar las energías renovables a parte de la energía eólica y energía solar, es el uso de reactores, los cuales, por medio de bacterias anaeróbicas convierte residuos orgánicos en gas o en biocombustibles para el posterior aprovechamiento y reducir un poco los gases de efecto invernadero.

Con el uso de estos reactores y a la fermentación anaerobia se pretende automatizar el proceso para la generación de biogás, un producto que se usa generalmente como combustible, reduciendo así el uso de recursos fósiles. Para la automatización del proceso se realizará por medio de un software libre, hoy en día el software libre es bastante utilizado debido a su versatilidad con varios dispositivos embebidos

, los software libres se generaron como un movimiento social nacido en la década de los 70 debido al avance privatizador que se le daba al conocimiento, es por eso la importancia de una automatización con código abierto

. La automatización en procesos químicos es de gran importancia hoy en día debido a que hace los procesos más óptimos generando mayor producción en lo que se está trabajando. Existen diferentes tipos de automatización, desde el monitoreo de variables básicas hasta el automatismo de grandes dispositivos

.

La automatización de biorreactores por medio de LabVIEW es eficiente que se desarrolló un sistema de supervisión y control por medio de LabVIEW también para monitorear parámetros en el proceso de fermentación ubicado en los laboratorios del instituto de agroindustrias de la universidad tecnológica de Mixteca, allí también se controlaron los parámetros básicos como la temperatura y pH, así como el encendido y apagado de actuadores como resistencia calefactora y bombas peristálticas. Todo el sistema fue desarrollado bajo la supervisión de la tarjeta de adquisición de datos USB1208FS

. Tanto el Datalogger CR1000 y la tarjeta de adquisición de datos USB1208FS permiten almacenar los datos históricos de la lectura de los sensores, esto para analizar y pronosticar los mejores sustratos que se integran en los biorreactores

.

La automatización es tan amplia y tan versátil que Carlos López, Fanny Martínez y Oscar Paredes crearon un sistema automatizado para hacer el seguimiento de los parámetros fundamentales del proceso de biodigestión, como la temperatura, pH y presión, lo anterior para la obtención de un gas aprovechable para el uso industrial y doméstico, este sistema fue elaborado en los entornos de programación como FlowCode, Proteus y Visual Basic, con el fin de hacer una comunicación con el hardware, de igual forma también se transmite información en tiempo real

. Por lo anterior, se puede determinar que para la automatización de un biorreactor es necesario tener sustratos o residuos orgánicos siempre y cuando se trabaje en las condiciones óptimas. Por ejemplo, el trabajo de Ibeth Viviana Ordoñez y compañía fue una investigación orientada a la automatización de la etapa de reproducción de una levadura denominada Saccaharomyces Cerevisiae para la producción de etanol, se identificaron las diferentes variables y la instrumentación que se requiere. Se detalló una descripción del proceso para la generación de etanol, para así determinar que parámetros se necesitan medir, por consiguiente, determinar el tipo de instrumentación electrónica, seguidamente se realizó un análisis de control de biomasa donde se determinaron químicamente el balance del etanol y la concentración de oxígeno que requiere el sustrato. Finalmente, se detalló la propuesta de la automatización como fin a lo que se requería, el proceso descrito anteriormente, es el que se desea desarrollar, pero con otro tipo de sustratos

.

El sistema SCADA es muy importante para cualquier proceso químico u otro proceso donde implique la adquisición de datos y el acondicionamiento de sensores, en Taiwán un grupo de investigación analiza el consumo de energía en platas de aguas residuales y hace la simulación por medio de un sistema SCADA, esto permitió a los autores determinar el porcentaje de compuestos contaminantes y la manera en que se pueden tratar

.

2. MATERIALES Y MÉTODOS

En este apartado se presenta la descripción de los procesos asociados con la digestión anaerobia, además de la selección del reactor y la instrumentación electrónica. También se describe el método de control diseñado y el software SCADA que permite la lectura, visualización y almacenamiento de las variables como temperatura, PH y agitación.

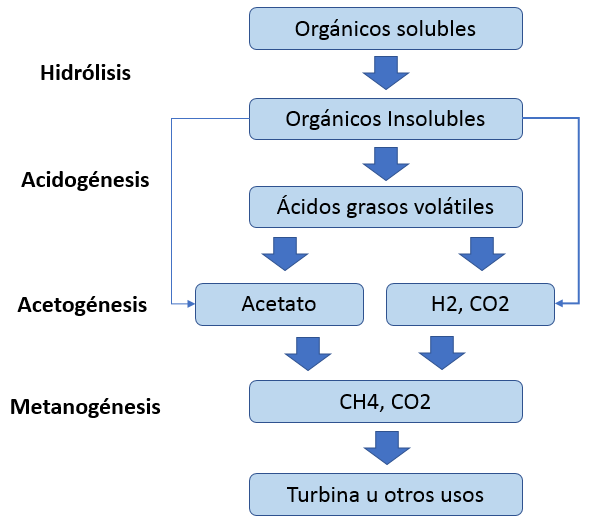

2.1. Digestión Anaerobia

Son reacciones químicas, las cuales, el material orgánico mediante rutas metabólicas de los organismos en ausencia de oxígeno se descompone. La digestión anaerobia se puede procesar en cualquier material que contenga carbono, como papel, alimentos, aguas residuales, desechos sólidos, entre otros

. La digestión anaeróbica se define como el trabajo de bacterias anaeróbicas en un proceso fermentativo, es decir, es una serie de procesos que interactúan entre sí mediante reacciones metabólicas en ausencia total de oxígeno. Estos procesos metabólicos se dividen en cuatro etapas, hidrólisis, acidogénesis o fermentación, acetogénesis y metanogénesis

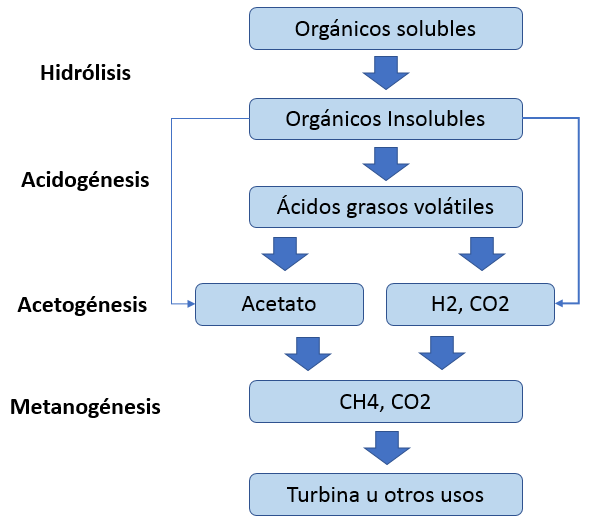

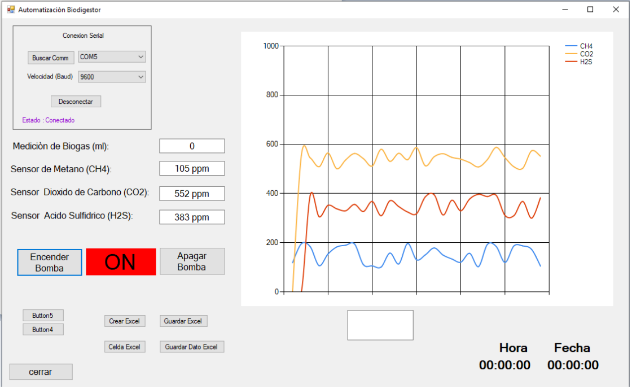

. En la Fig. 1. Se muestra como estas entrelazadas las cuatro etapas de la digestión anaerobia

.

Fig. 1. Etapas de la Digestión Anaerobia

.

La hidrólisis es la primera etapa de la digestión anaerobia, donde los monómeros solubles son el resultado de conversión de la proteína en aminoácidos como el ácido graso, glicerol y triglicéridos, carbohidratos como los polisacáridos, lignina, celulosa y almidón; finalmente la fibra se convierte en azúcares simples como la glucosa. La hidrólisis también involucra procesos en solidos insolubles, es decir, partículas como la celulosa o hemicelulosa que son partículas orgánicas o como coloides orgánicos, referentes de la proteína

.

Acidogénesis o fermentación es el paso siguiente después de la hidrolisis, en este proceso las bacterias acidogénicas convierten el producto resultante de la hidrolisis en compuestos simples que en su mayoría son ácidos volátiles (ácido propiónico, láctico, fórmico y succínico) o en cetonas (etanol, glicerol, acetona, metano) y en alcohol. La cantidad de producto varía dependiendo de las bacterias y las condiciones de cultivo, generalmente la temperatura y el pH

.

La acidogénesis o fermentación es un proceso para producir compuestos orgánicos y energía a partir de la oxidación de sustancias orgánicas. Esta transformación se realiza por medio de levaduras y bacterias en ausencia de oxígeno. Existen varios tipos de fermentación como la láctica, butírica, alcohólica entre muchas otras.

La acetogénesis es la fase en la cual se acelera la transformación metabólica bacteriana de enzimas, hidrólisis, proteínas, ácidos nucleicos en otros compuestos que funcionan como fuente de energía. La acetogénesis ocurre por medio de la fermentación de carbohidratos, el cual, el acetato es el principal producto y otros procesos metabólicos. El resultado de esta etapa es la mezcla de CO2 y H2, el hidrogeno es el intermediario en las reacciones de la digestión anaerobia. En la fermentación algunos productos son metabolizados directamente por organismos metanogénicos y otros deben ser producidos por medio de la mezcla de productos más sencillos (acetato y H2) a través de bacterias acetogénicas, estas sustancias generalmente son el etanol, butirato, algunos compuestos aromáticos, entre otros

.

2.2. Variables que Influyen en la Digestión Anaerobia

La digestión anaerobia (DA) es un proceso químico utilizado para la producción de biogás que requiere de ciertas condiciones propicias para que los microorganismos encargados de la degradación de la materia orgánica tengan un ambiente adecuado que beneficie su desarrollo y crecimiento ya que son estas las encargadas de generar los diferentes gases como el Metano, CO2, O2 entre otros. A continuación, vemos algunas de estas variables que más afectan el proceso de DA.

2.2.1. Temperatura

Para un proceso optimo y rápido, dependerá de la velocidad de crecimiento de los microorganismos y estos a su vez dependen de la temperatura, a medida que aumenta la temperatura, el crecimiento de los microorganismos va a aumentar, por consiguiente, se acelera el proceso de digestión por lo que la producción final va hacer mayor

.

Los microorganismos anaerobios pueden trabajar en tres rangos de temperatura: psicrófílo que es por debajo de los 25°C, mesófilo con un rango entre 25°C a 40°C y el termófílo con un rango entre los 50°C y los 65°C. La recomendación es trabajar en la etapa mesófila donde se debe mantener el reactor con una temperatura de aproximadamente 30°C

. La temperatura se puede mantener mediante diferentes tratamientos como el aislamiento, balos de agua mediante la calefacción solar pasiva, o mediante el flujo de agua dentro de una recamara que cubre la materia prima. Para el calentamiento se pueden usar intercambiadores de calor, serpentines de calentamiento o inyección de vapor directamente en el reactor

.

2.2.2. Potencial de Hidrógeno - pH

El pH es una de las variables más importantes para el diagnóstico de procesos anaerobios, es una de la variable demasiada lenta por lo que resulta difícil el control, ya que hay muchos factores que influyen sobre la misma. Un ejemplo de ello se presenta en la etapa de fermentación o acidificación donde se presentan desequilibrios en la producción y consumo de ácido grasos volátiles, esta acumulación provoca una disminución del pH

.

El nivel de pH es un indicador principal para la eficacia del reactor. Un pH estable indica que el sistema está equilibrado y una disminución del pH puede indicar una acumulación de ácidos, por consiguiente, la inestabilidad del reactor. La mayoría de los procesos metanogénicos funcionan en un rango de pH entre 6.7 y 7.4 y de manera óptima entre 7 y 7.2

.

2.2.3. Agitación

Proporcionar agitación al producto es esencial para una mejor producción de biogás, el objetivo de esto es poner en contacto el sustrato con los microorganismos, proporcionar una densidad uniforme de los microorganismos alrededor del sustrato, prevenir la formación de espumas y la sedimentación en el reactor y eliminar la estratificación térmica, manteniendo una temperatura uniforme en todo el reactor

.

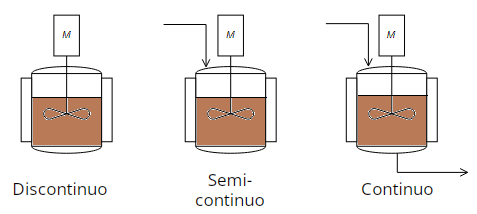

2.3. Tipos de Biorreactores

Los biorreactores o también denominados reactores, fermentadores, es un recipiente sellado herméticamente donde se lleva a cabo el proceso de digestión anaeróbica, el diseño debe proporcionar condiciones para que los microorganismos crezcan y puedan realizar la conversión de la mezcla en nuevos productos, existen diferentes tipos de reactores de los cuales dependerá la conveniencia de acuerdo al producto que se quiera obtener.

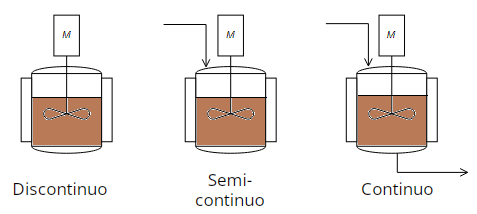

- Discontinuo (batch): El ingreso de la materia prima se realiza mediante tandas, sin alimentación, se coloca dentro del reactor la carga total para la fermentación y se procede a poner el funcionamiento el proceso con el tiempo adecuado dependiendo de la materia prima, el cual se denomina, tiempo de retención.

- Semi-Continuo (fed-batch): Se realiza por medio de lotes alimentado, con alimentación de entrada. El funcionamiento consiste en remover al final del proceso el 80% o 90% del producto final y es restituida con una cantidad equivalente a lo que se retiró.

- Continuos: generalmente utilizados para fines industriales, tienen un flujo uniforme de entrada y salida, la cantidad extraída debe ser igual a la que se ingresa nuevamente, generando así mayor producción en menor tiempo. En la Fig. 2 se muestra el diseño de los tipos de reactores que más se utilizan en DA .

Fig. 2. Tipos de biorreactores.

2.4. Sistema SCADA

Denominado como Control Supervisión y Adquisición de datos, SCADA permite la gestión y control de sistema local o remoto gracias a una interfaz gráfica que comunica el sistema con el usuario. Se puede definir un sistema SCADA como la recopilación de información y transferencia de datos a servidores centrales, llevando así el análisis y el control necesario de los sistemas, seguidamente mostrar información en una pantalla que permita la interacción y las acciones puestas allí se reflejen a un nuevo proceso

. Según

las características principales de un sistema SCADA son:

- Adquisición y almacenamiento de datos para recoger, procesar y guardar información de forma continua y segura.

- Representación gráfica y animada de las variables presentes en el proceso y generación de alarmas.

- Ejecutar acciones de control para modificar el proceso si es el caso.

- Capacidad de adaptación y ampliación de los sistemas.

- Fácil comunicación con aplicaciones y base de datos distribuida en las redes de comunicaciones.

- Supervisión para observar desde una pantalla la evolución del proceso.

2.5. Sistema Embebido

Se denominan como un circuito electrónico capaz de realizar una labor especifica en un producto, a diferencia de los sistemas computacionales como los PC, estos sistemas solucionan inconvenientes específicos y generalmente están en productos cotidianos. Existen muchas plataformas de desarrollo las cuales puede implementar el software para un hardware específico, generalmente estas plataformas cuentan con aplicaciones como el procesamiento de señales, automatización, entre otras

.

3. RESULTADOS

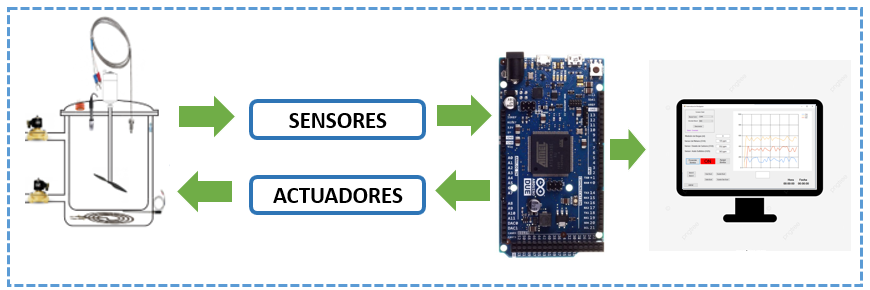

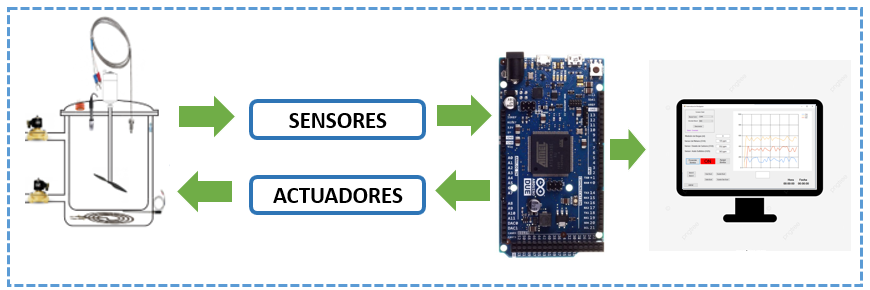

La metodología inicia con la búsqueda de información en cuanto al sistema embebido y al software que permitan la automatización del proceso de fermentación de sustratos para la obtención de biogás. De acuerdo a la búsqueda y la selección del sistema embebido y el software de acceso libre se determinó un diseño que muestra los componentes con los que va a contar el reactor para realizar la automatización. El sistema cuenta con actuadores (electroválvulas de entrada y salida, resistencia calefactora, motor DC e indicadores), sensores (pH, temperatura, Gas metano, CO2, H2S y nivel), sistema embebido, sistema de respaldo (LCD, batería e inversor).

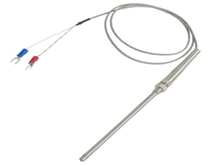

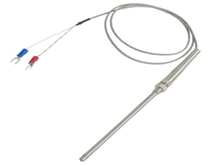

3.1. Selección del Sensor de Temperatura

El sensor de temperatura seleccionado es de Tipo K para la medición de la temperatura del sustrato que recircula por el reactor y un segundo sensor para medir la temperatura ambiente dentro del reactor. Estos sensores son linealizados por medio de un módulo MAX6675, estos módulos mandan la señal por medio del protocolo SPI, el cual, es compatible con el sistema embebido. Termopar tipo K: Son sensores que se fabrican mediante dos alambres de distinto material unidos por soldadura en un extremo, al testear temperatura en la unión de los metales, estos generan un voltaje en milivoltios, el cual es un efecto denominado Seebeck, el cual es proporcional al aumento de la temperatura; las termocuplas están encapsuladas dentro de un tubo de acero inoxidable. A continuación, se presenta las características de la termocupla que censa la temperatura del agua que recircula por el reactor, ver Fig. 3. Longitud de sonda: 100 mm o Diámetro de sonda: 5 mm o Tipo de termocupla: K o Rosca fijación de la sonda: M8 o Rango de medición: 0 a 400°C o Longitud de cable 1 metro o Material de fabricación: Cable +: aleación Nickel/Cromo; Cable -: Aleación Nickel/Aluminio o Aislamiento interno: Fibra de vidrio o Aislamiento externo: Blindaje metálico

.

Fig. 3. Termopar tipo K de 100 mm

.

El módulo MAX6675 realiza una compensación de la unión fría y digitaliza la señal proveniente del termopar tipo K, estos datos se emiten con una resolución de 12 bits, y el formato es compatible con SPI, este convertidor resuelve temperaturas a 0.25°C y su rango máximo es de +1024°C, la precisión del termopar es de 8 LSB para temperaturas que van desde los 0°C hasta +700°C.

Antes de realizar la conversión de voltaje termoeléctrico en valores de temperatura proporcionales, es necesario equilibrar la diferencia entre el lado de unió fría del termopar y una referencia virtual de 0°C, en el caso del termopar tipo K, el voltaje cambia en 41 µV/°C, lo que aproxima a la característica del termopar con la ecuación (1) :

\[

V_{\text{out}} = (41 \, \mu V / ^\circ C) \times (T_R - T_{\text{AMB}}) \hspace{1cm} \text{(1)}

\]

- Vout es el voltaje de salida del termopar (µV).

- TR es la temperatura de la unión del termopar remoto (°C) TAMB es la temperatura ambiente.

La función de la digitalización se realiza cuando el ADC agrega la medición del diodo de unión fría con el voltaje del termopar amplificado y lee el resultado de 12 bits en el pin SO. Una secuencia de ceros significa que la lectura del termopar es 0°C. Una secuencia de todos unos significa que la lectura del termopar es +1023.75°C

. En la Fig. 4 se muestra el módulo MAX6675 el cual se implementa para leer los valores de temperatura del proyecto

.

Fig. 4. Módulo conversor MAX6675.

3.2. Sensor de pH E-201-C

Es un módulo que consiste en un sensor de pH, también llamada sonda de pH, que cuenta con una placa de acondicionamiento de la señal, el cual, manda una señal proporcional al valor de pH, tiene la facilidad de usarse con cualquier microcontrolador. Los componentes que integran este sensor constan de un módulo y un electrodo de pH combinado, el cual se puede ver en la Fig. 5, el electrodo está constituido por vidrio que resulta bastante frágil, el preamplificador (modulo) es un dispositivo que registra la señal del electrodo con alta impedancia y la convierte en una señal de baja impedancia que puede analizar el transmisor, el preamplificador también puede estabilizar la señal, haciéndola más susceptible al ruido eléctrico

.

Fig. 5. Modulo acondicionador de la señal y Electrodo de pH.

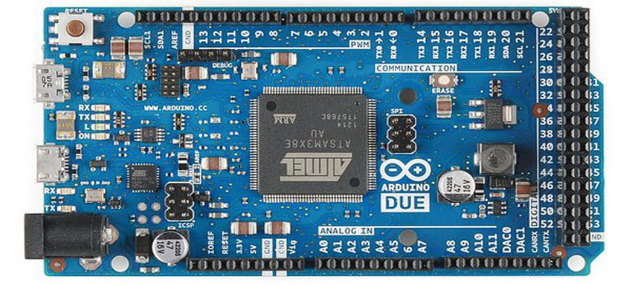

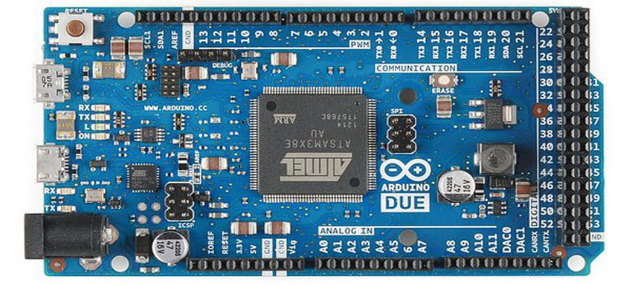

3.3. Tarjeta Embebida

La lectura de los datos proveniente de los sensores de temperatura, PH, Sensores de gas, y para el control de los actuadores se selecciona la tarjeta embebida Arduino DUE, la cual fue escogida entre varios dispositivos que, aunque hay otros más avanzados y con mayor recursos esta era lo suficientemente adecuada para lo requerido, además fue la que presentó mejor respuesta ante ruidos eléctricos y de otro tipo ya que se pudo probar otras tarjetas como la ESP32 y la Raspberry pi pico. En la Fig. 6 se muestra el aspecto físico de la tarjeta Arduino DUE

.

Fig. 6. Tarjeta embebida Arduino DUE.

De esta tarjeta se utilizaron varias entradas y salidas digitales, así como tres puertos analógicos para los sensores de gases y dos puertos de comunicación SPI para el sensor de PH y Temperatura.

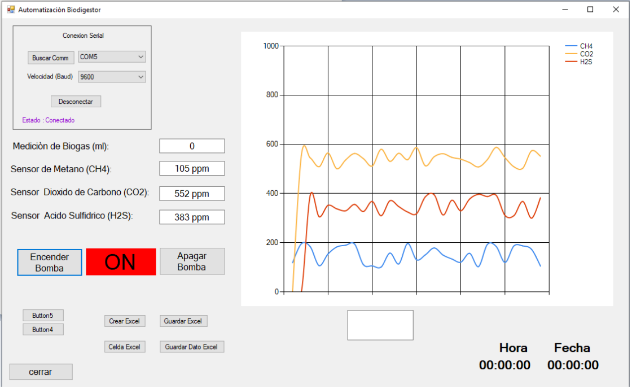

3.4. Interfaz de Adquisición de Datos.

La visualización de los datos adquiridos en tiempo real se hace con el software Visual Basic 2022 en su versión libre la cual resulta muy adecuado para el desarrollo del sistema SCADA ya que se pueden visualizar todos los sensores (PH, temperatura, gas metano, Gas CO2, H2S), además de controlar la electroválvula para la medición del biogás generado y los módulos actuadores para la bomba peristáltica de alimentación del sustrato en el reactor continuo de tipo CSTR. Otra variable que se puede manipular con la interfaz es la agitación, ya que esta es un parámetro importante en el proceso de digestión anaerobia. En la Fig. 7 se muestra la interfaz gráfica desarrollada.

Fig. 7. Interfaz gráfica del sistema SCADA.

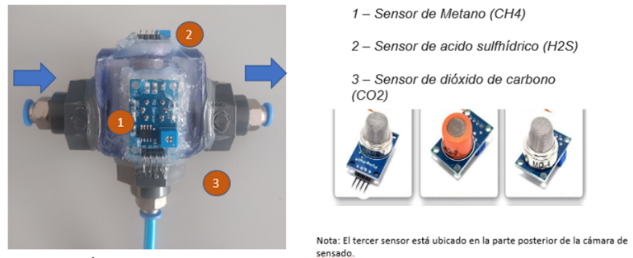

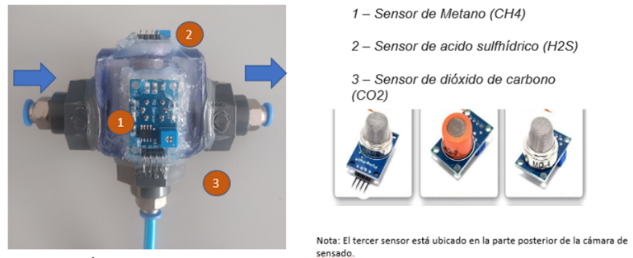

3.5. Medición de la Calidad del Biogás

Para medir la calidad del biogás generado en el Reactor Anaerobio en tiempo real se diseñó un sistema multisensorial (Nariz Electrónica), la cual consta de una matriz de sensores que miden los gases con mayor porcentaje en el biogás.

Fig. 8. Sistema de medición de calidad de biogás.

El sistema automatizado del reactor de tanque agitado continuo o simplemente reactor CSTR, se muestra en la Fig. 9, ahí podemos ver las partes del sistema como son el reactor anaerobio con sus respectivos sensores de temperatura y PH, bomba de alimentación del sustrato, el tanque para alimentación del reactor, recipiente para el almacenamiento del digestato, la tarjeta embebida, el mesclador, el sistema multisensorial para la medición de la calidad del biogás (Metano, CO2 y H2S)

.

Fig. 9. Implementación de la automatización del reactor.

4. CONCLUSIONES

Se realizó la automatización del proceso químico de fermentación anaerobia mediante dispositivos embebidos programados con software de acceso libre, esto permite al usuario visualizar los datos de temperatura, pH y agitación y así mismo controlar las variables de temperatura y la agitación para homogenizar la mezcla que se está procesando.

La temperatura es controlada mediante válvulas que realizan una recirculación del agua almacenada en un recipiente para evitar desperdicios del líquido potable.

Se acondicionaron etapas para que los sensores tomaran lecturas coherentes de acuerdo a la variable de medición.

El diseño de la interfaz gráfica permite la visualización de las variables de medición, el estado de los actuadores, un botón de parada de emergencia y un botón para almacenar los datos del proceso que se esté realizando, de este modo se puede analizar el comportamiento de las variables en el proceso de fermentación anaerobia.

RECONOCIMIENTO

A la Universidad del Pamplona, Universidad de la Costa y Universidad de Valladolid por permitir el uso de herramientas de investigación, base de datos, especialistas en la materia y otros aspectos que permitieron a la elaboración de este trabajo.

REFERENCIAS

[1] R. Simpson and S. K. Sastry, Chemical and Bioprocess Engineering. 2013.

[2] U. Rasche, “Bioreactors and Fermentors - Powerful Tools for Resolving Cultivation Bottlenecks,” White Pap., vol. 12, no. 21, pp. 1–12, 2021, [Online]. Available: www.eppendorf.group/webinar-shaker-bioreactor.

[3] J. L. Holechek, H. M. E. Geli, M. N. Sawalhah, and R. Valdez, “A Global Assessment: Can Renewable Energy Replace Fossil Fuels by 2050?,” Sustain., vol. 14, no. 8, pp. 1–22, 2022, doi: 10.3390/su14084792.

[4] C. Bourcet, “Empirical determinants of renewable energy deployment: A systematic literature review,” Energy Econ., vol. 85, p. 104563, 2020, doi: 10.1016/j.eneco.2019.104563.

[5] Jurifa, Ingeniería de Software: Reutilización de Software, no. Parte 1. 2012.

[6] M. M. Rodríguez and P. A. Vannini, “Sustitución de importaciones de Software,” pp. 1–30, 2019, [Online]. Available: https://d1wqtxts1xzle7.cloudfront.net/59966792/informefinalusuaria20190709-18396-uxnh96-libre.pdf?1562682493=&response-content-disposition=inline%3B+filename%3DSustitucion_de_Importaciones_de_Software.pdf&Expires=1719250276&Signature=gybHLjt7tDCQr1v~qcvN4.

[7] B. Drosg, Process monitoring in biogas plants Technical Brochure, no. January 2013. 2013.

[8] C. M. Moreno Rocha and A. A. Medina Guzmán, “Implementación de un sistema de adquisición de datos, Convertidor Análogo Digital (CAD) de 16 Bits a bajo ruido,” Rev. Agunkuyâa, vol. 11, no. 2, pp. 39–58, 2021, doi: 10.33132/27114260.1994.

[9] D. Wu et al., “Commercial biogas plants: Review on operational parameters and guide for performance optimization,” Fuel, vol. 303, no. 174, 2021, doi: 10.1016/j.fuel.2021.121282.

[10] R. V. BLANCO, “Automatización De Un Biorreactor Piloto,” 2013, [Online]. Available: http://jupiter.utm.mx/~tesis_dig/11686.pdf.

[11] C. López, F. Martínez, and O. Paredes, “Automated Process of Anaerobic Biodigestion,” Rev. Cuba. Ciencias Informáticas, vol. 10, pp. 1–16, 2016, [Online]. Available: http://scielo.sld.cu/pdf/rcci/v10s1/rcci01517.pdf.

[12] I. Viviana, O. Ortega, I. Rivera Mariño, and E. F. Mejía, “PROPUESTA DE AUTOMATIZACIÓN DE UN PROCESO DE PRODUCCIÓN DE INÓCULO DE LEVADURA A ESCALA INDUSTRIAL PARA LA PRODUCCIÓN DE ETANOL,” vol. 13, no. 1, pp. 40–48, 2013.

[13] W. Y. Sean, Y. Y. Chu, L. L. Mallu, J. G. Chen, and H. Y. Liu, “Energy consumption analysis in wastewater treatment plants using simulation and SCADA system: Case study in northern Taiwan,” J. Clean. Prod., vol. 276, p. 124248, 2020, doi: 10.1016/j.jclepro.2020.124248.

[14] A. H. Bhatt and L. Tao, “Economic perspectives of biogas production via anaerobic digestion,” Bioengineering, vol. 7, no. 3, pp. 1–19, 2020, doi: 10.3390/bioengineering7030074.

[15] S. K. Pramanik, “Anaerobic co-digestion of municipal organic solid waste: Achievements and perspective,” Bioresour. Technol. Reports, vol. 20, p. 101284, Dec. 2022, doi: 10.1016/J.BITEB.2022.101284.

[16] C. L. Hansen and D. Y. Cheong, “Agricultural Waste Management in Food Processing,” Handb. Farm, Dairy Food Mach. Eng., pp. 673–716, Jan. 2019, doi: 10.1016/B978-0-12-814803-7.00026-9.

[17] R. A. M. Boloy et al., “Waste-to-Energy Technologies Towards Circular Economy: a Systematic Literature Review and Bibliometric Analysis,” Water, Air, and Soil Pollution, vol. 232, no. 7. Springer Science and Business Media Deutschland GmbH, Jul. 01, 2021, doi: 10.1007/s11270-021-05224-x.

[18] J. N. Meegoda, B. Li, K. Patel, and L. B. Wang, “A review of the processes, parameters, and optimization of anaerobic digestion,” International Journal of Environmental Research and Public Health, vol. 15, no. 10. MDPI AG, Oct. 11, 2018, doi: 10.3390/ijerph15102224.

[19] S. K. Nuhu, J. A. Gyang, and J. J. Kwarbak, “Production and optimization of biomethane from chicken, food, and sewage wastes: The domestic pilot biodigester performance,” Clean. Eng. Technol., vol. 5, p. 100298, Dec. 2021, doi: 10.1016/J.CLET.2021.100298.

[20] K. Kundu, S. Sharma, and T. R. Sreekrishnan, “Influence of Process Parameters on Anaerobic Digestion Microbiome in Bioenergy Production: Towards an Improved Understanding,” Bioenergy Research, vol. 10, no. 1. Springer New York LLC, pp. 288–303, Mar. 01, 2017, doi: 10.1007/s12155-016-9789-0.

[21] G. A. W. Sudiartha, T. Imai, C. Mamimin, and A. Reungsang, “Effects of Temperature Shifts on Microbial Communities and Biogas Production: An In-Depth Comparison,” Fermentation, vol. 9, no. 7, 2023, doi: 10.3390/fermentation9070642.

[22] M. D. Manogaran et al., “Effect of Temperature on Co-Anaerobic Digestion of Chicken Manure and Empty Fruit Bunch: A Kinetic Parametric Study,” Sustain., vol. 15, no. 7, pp. 1–11, 2023, doi: 10.3390/su15075813.

[23] Z. Deng, A. L. M. Ferreira, H. Spanjers, and J. B. van Lier, “Characterization of microbial communities in anaerobic acidification reactors fed with casein and/or lactose,” Appl. Microbiol. Biotechnol., vol. 106, no. 18, pp. 6301–6316, 2022, doi: 10.1007/s00253-022-12132-5.

[24] N. Lv et al., “pH and hydraulic retention time regulation for anaerobic fermentation: Focus on volatile fatty acids production/distribution, microbial community succession and interactive correlation,” Bioresour. Technol., vol. 347, no. September 2021, p. 126310, 2022, doi: 10.1016/j.biortech.2021.126310.

[25] A. Nsair, S. Önen Cinar, H. Abu Qdais, and K. Kuchta, “Optimizing the performance of a large scale biogas plant by controlling stirring process: A case study,” Energy Convers. Manag., vol. 198, no. May, p. 111931, 2019, doi: 10.1016/j.enconman.2019.111931.

[26] D. F. V. G. RIVERA, ERIKA VIVIANA MORENO, “DISEÑO Y CONSTRUCCIÓN DE UN BIORREACTOR ESTERILIZABLE Y DE BAJO COSTO PARA EL ESTUDIO DE CRECIMIENTO DE MICROORGANISMOS,” UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS, 2017.

[27] S. Elmoutez et al., “Design and operational aspects of anaerobic membrane bioreactor for efficient wastewater treatment and biogas production,” Environ. Challenges, vol. 10, 2023, doi: 10.1016/j.envc.2022.100671.

[28] I. A. Cruz et al., “An overview of process monitoring for anaerobic digestion,” Biosyst. Eng., vol. 207, pp. 106–119, 2021, doi: 10.1016/j.biosystemseng.2021.04.008.

[29] K. Raghunandan, Textbooks in Telecommunication Engineering Introduction to Wireless Communications and Networks. 2023.

[30] R. P. Pico, U. Rust, A. Radovici, and I. Culic, Getting Started with Secure Embedded Systems Getting Started with Secure Embedded. 2022.

[31] N. Mohanta, R. K. Singh, J. K. Katiyar, and A. K. Sharma, “A Novel Fluid–Structure Interaction (FSI) Modeling Approach to Predict the Temperature Distribution in Single-Point Cutting Tool for Condition Monitoring During Turning Process,” Arab. J. Sci. Eng., vol. 47, no. 7, pp. 7995–8007, 2022, doi: 10.1007/s13369-021-05861-8.

[32] J. Dena, J. Acevedo, V. Velasco, and V. Herrera, “Diseño y desarrollo de un sistema mecatrónico simple para el monitoreo de variables en la producción de biogás generado en un biodigestor hecho a la medida,” Innovación Y Desarro. Tecnológico, vol. 12, no. 2, pp. 50–59, 2020.

[33] Y. Irawan, A. Febriani, R. Wahyuni, and Y. Devis, “Water quality measurement and filtering tools using Arduino Uno, PH sensor and TDS meter sensor,” J. Robot. Control, vol. 2, no. 5, pp. 357–362, 2021, doi: 10.18196/jrc.25107.

[34] L. Bitjoka, A. T. Boum, M. Ndje, A. T. Boum, and J. Song-Manguelle, “Implementation of quadratic dynamic matrix control on arduino due ARM cortex-M3 microcontroller board Physics of Solar Cells and Systems View project Advanced Control for Motor Drives View project Implementation of quadratic dynamic matrix control on arduino due ARM cortex-M3 microcontroller board,” Artic. J. Eng. Technol., vol. 6, no. 2, pp. 682–695, 2017, [Online]. Available: https://www.researchgate.net/publication/318761954.

[35] P. Sahu, S. Dixit, S. Mishra, and S. Srivastava, “Alcohol Detection based Engine Locking System using MQ-3 Sensor,” Int. Res. J. Eng. Technol., vol. 4, no. 4, pp. 979–981, 2017, [Online]. Available: https://www.irjet.net/archives/V4/i4/IRJET-V4I4203.pdf.

1,

PhD. Aldo Pardo García

1,

PhD. Aldo Pardo García 1,

PhD. Adalberto José Ospino Castro

1,

PhD. Adalberto José Ospino Castro 2,

PhD. Alfonso García Álvaro

2,

PhD. Alfonso García Álvaro 3,4,

PhD. Ignacio de Godos Crespo

3,4,

PhD. Ignacio de Godos Crespo 3,4

3,4