Incidencia de la variación de peso en bolsas de leche en envasadoras asépticas ocasionado por sellado servoasistido Festo

Effect of weight variation in milk bags in aseptic packaging caused by Festo servo-assisted sealing

Resumen: El objetivo de este trabajo fue determinar el causante de variación de peso de hasta 60g en bolsas de leche en una envasadora aséptica, en el que se analizaron variables que están directamente relacionadas con el peso de las bolsas, en ella se llega a la determinación que el causante es el sellado horizontal con servomotores Festo, el accionamiento y sincronía generada por la comunicación entre PLC y el controlador del servomotor, ya que este sistema fue homologado dado a las afectaciones de orden mundial para la adquisición de equipos tecnológicos; como resultado del hallazgo y corrección del sistema se llegó a obtener una variación de +/-3g en el envasado lo que acorde a los estándares de calidad, los cuales se debió a tiempos de ejecución de rutinas y tiempos de envío de paquetes de datos.

Palabras clave: sellado horizontal, variación, peso, servomotor, envasadora.

Abstract: The objective of this study was to determine the cause of weight variation of up to 60g in milk bags in an aseptic packaging machine, variables directly related to the weight of the bags were analyzed, leading to the determination that the cause was the horizontal sealing with Festo servo motors, the actuation and synchronization generated by the communication between the PLC and the servo motor controller were identified as the culprit, this system was homologated due to worldwide disruptions in the acquisition of technological equipment, as a result of identifying and correcting the system, a weight variation of +/-3g was achieved in the packaging, which aligns with quality standards, this improvement was attributed to the optimization of routine execution times and data packet transmission times.

Keywords: horizontal sealing, variation, weight, servo motor, packaging machine.

1. INTRODUCCIÓN

Durante los años 40 surgió la necesidad de prolongar la duración de la leche, emplearon diversas formas de almacenamiento desde latas, cajas con polietileno, se analizaron las propiedades de materiales de envasado, se realizaron tratamientos a la leche, formas de sellar los envases

, vieron la necesidad de crear mecánicos que facilitara el envasado por ello fabricaron sistemas mecánicos que a partir de poleas, engranajes, piñones, motores y el accionamiento por parte de una persona , con el pasar de los años y la aparición de la tecnología se han mejorado los sistemas de envasados con el fin de mejorar temas de mantenimiento, que sean autónomos

y que se pudiera evitar paradas de producción ocasionados por desajustes, daños de piezas que tuvieran un aspecto critico en el retraso de producción, perdidas de dinero y clientes

es ahí donde la tecnología y la optimización juega un papel importante la integración de equipos de mayor rendimiento, eficiencia y control permiten sacar provecho a sistema de producción, pasar de un sistema de motor con juego de piñones, engranes a un sistema con controladores lógicos programables (PLC) y un servomotor permite mejorar procesos en el que la eficiencia sea mayor, el control y precisión de movimientos repetitivos

además de controlar diferentes características como es el tipo de movimiento, la velocidad, la rampa de aceleración establecer que posiciones se necesitan de acuerdo a la operación, estas variables permiten que la calidad de los procesos mejoren

.

La implementación de la automatización en procesos ha permitido llevar la producción y productos a altos niveles de calidad, en los que permiten sobre salir en el mercado, la adquisición de sistemas que están a la vanguardia tecnológica permite reducir tiempos, costos, recursos y aumentar sus ganancias

, para el fabricante es todo un reto poder emplear en sus sistemas equipos automatizados que cumplan cabalmente las necesidades.

Este proyecto desarrolla una solución ante un problema generado a raíz de las complicaciones en la adquisición de elementos electrónicos a causa de fenómenos mundiales ya que esto afecta directamente con la producción de productos en la industria láctea, así es, dado a las demora de entrega de productos tecnológicos para la automatización industrial, empresas que son integradores de equipos de control y automatización se ven obligados a realizar homologación de equipos en la implementación de sus aplicaciones, como es el caso de la industria láctea, en el que sistemas de envasados se ven afectados ya que la fabricación de nuevas máquinas deben llevar elementos diferentes marcas a lo que habitualmente usan en sus sistemas y de esta forma cumplir con las funciones de control, y es allí donde la homologación de sistemas no solo influye sus características mecánicas y eléctricas sino como esta se integra con los demás sistemas de control, en este trabajo se analiza el impacto que tiene la homologación de controladores de servomotores Festo integrados en mordazas horizontales para el sellado de bolsas de polietileno en una envasadora aséptica y como puede existir una injerencia con la variación de pesos de bolsas con producto lácteo, es por ello que la identificación de la causa permite evaluar las variables a modificar

si son temas sistemas, parte mecánicos, eléctrico programación o accionamiento, dado que se debe ajustar el sistema para poder cumplir con las normas técnicas alimenticia del país

ya que uno de los aspectos que se regula en la calidad del producto depende de la cantidad de producto que se les da al consumidor.

2. METODOLOGIA

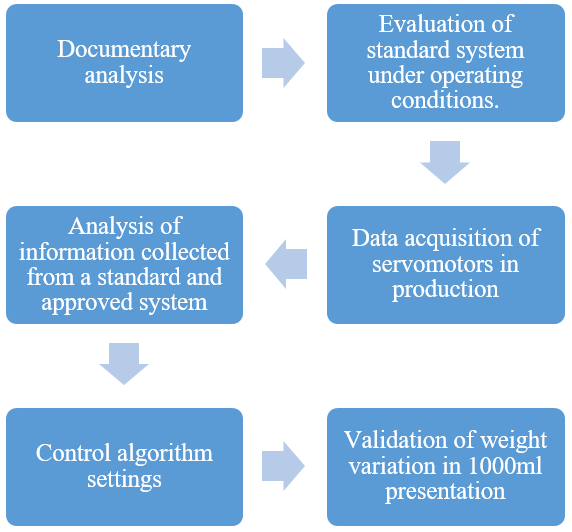

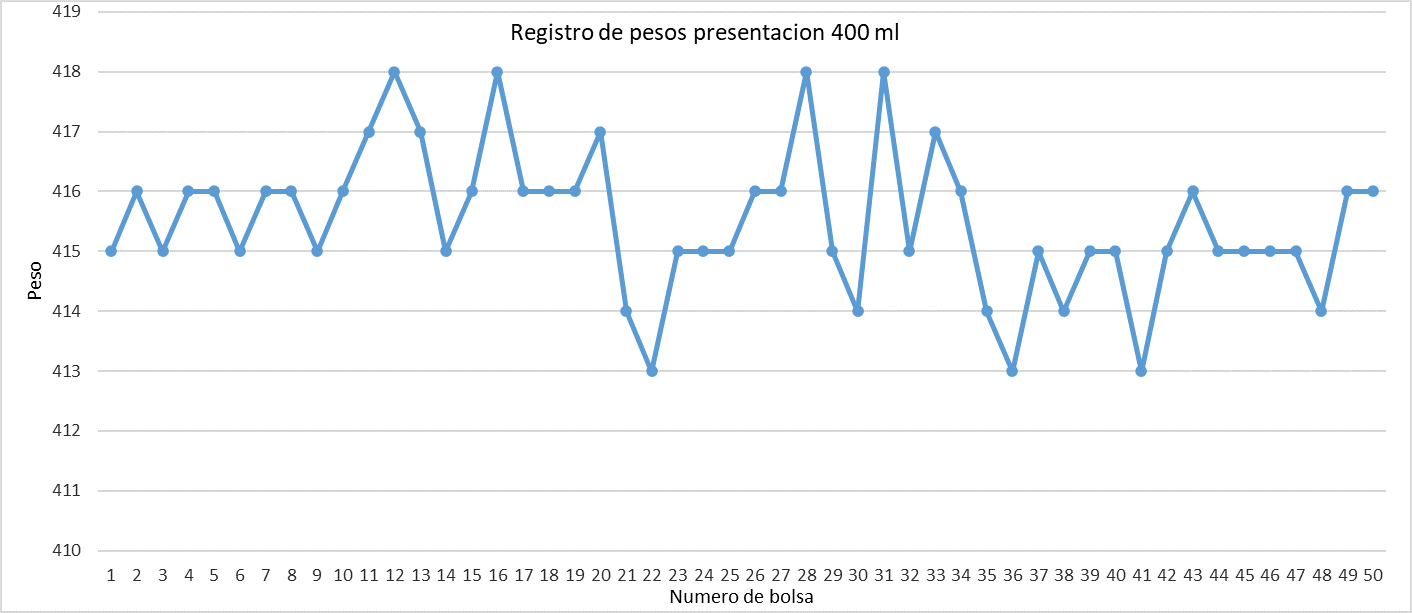

El presente proyecto de investigación es un caso de estudio aplicado a envasadoras asépticas de leche UHT con sellado servoasistido, el cual posee una metodología basada en 6 pasos fundamentales, para analizar el comportamiento de la implementación de servomotores Festo a los sellados horizontales y el impacto que genera su accionamiento con respecto a la variación de peso, en la que se busca llegar a una solución tangible de gran impacto, esos pasos consisten en:

Fig. 1. Metodología de desarrollo

Fuente: elaboración propia.

- Análisis documental: recopilar información técnica de los nuevos componentes incorporados y homologados al sistema, que puedan estar afectando la variación.

- Evaluación del sistema estándar bajo condiciones de operación: En dicho paso, se busca establecer que sistemas pueden afectar directamente las variaciones.

- Adquisición de data de servomotores en producción: al ser un sistema homologado, se busca tener información del comportamiento de dicho componente en el sistema para establecer si es uno de los aspectos que están directamente relacionados con la variación.

- Análisis de información recopilada del sistema estándar y homologado: este ítem parte de la información recopilada con la evaluación y la adquisición de data, en la que se establece que aspectos están afectando y que se deben establecer en la corrección.

- Ajustes del algoritmo de control: Como la envasadora es un sistema automatizado, y partiendo del análisis se deben realizar ajustes, tanto de programación como de ajustes mecánicos se establece como un paso fundamental en la metodología de la investigación para llegar un resultado tangible.

- Validación de variación de pesos en presentación de 1000ml: En este paso ya se pueden tener las conclusiones de la investigación en la que toda la metodología se ve reflejada en el ajuste y obtención de una variación acorde a lo que se les oferta a los clientes.

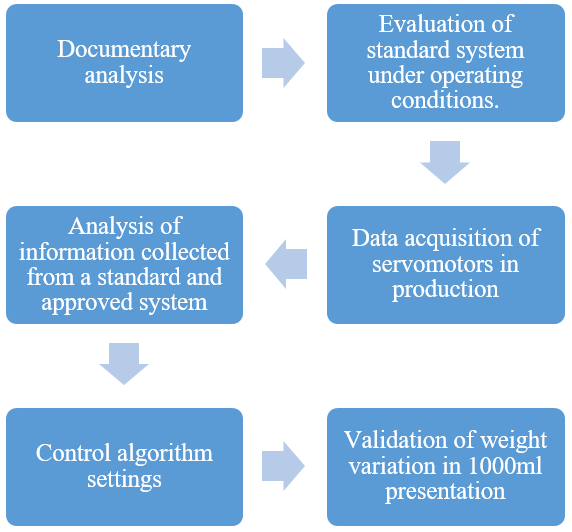

3. IMPACTO ECONOMICO

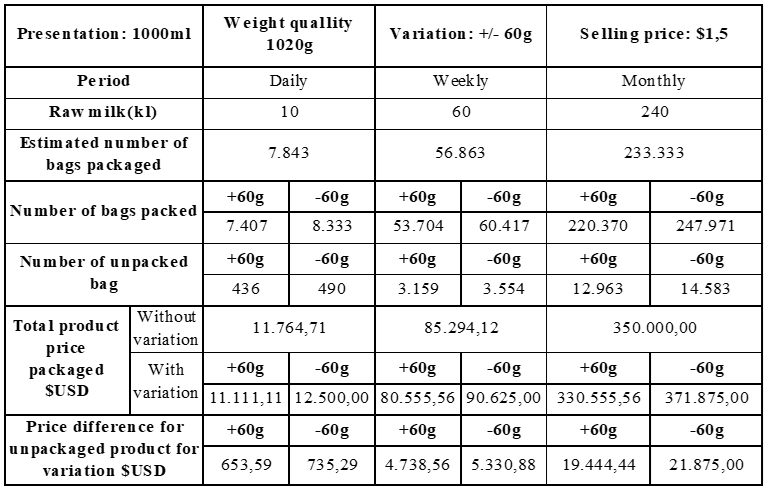

Teniendo en cuenta que en se tiene en silo 10.000 litros de leche cruda, de los cuales se perderían alrededor de 2 mil litros, en proceso de empuje, perdidas de operación y en tuberías, se estaría perdiendo un equivalente a 654 USD de producto envasado, dado a la variación y a las unidades que no se estarían empacando si se mantiene una variación acorde con lo ofertado.

Tabla 1: Análisis de costo diario

| Period |

Daily |

| Raw milk (kl) |

10 |

| Estimated number of bags packaged |

7.843 |

| Number of bags packed |

+60g |

-60g |

| 7.407 |

8.333 |

| Number of unpacked bag |

+60g |

-60g |

| 436 |

490 |

| Total product price packaged $USD |

Without variation |

11.764,71 |

| With variation |

+60g |

-60g |

| 11.111,11 |

12.500,00 |

| Price difference for unpackaged product for variation $USD |

+60g |

-60g |

| 653,59 |

735,29 |

Fuente: elaboración propia

Si se hace una proyección a la semana se estaría hablando de una producción de 60.000 litros cuya jornada de 5 horas de envasado, se estaría teniendo una perdida en promedio de 5.330,88 USD, en pesos colombianos serian 22.389.705,88 pesos, lo que representa una perdida significativa para la producción.

Tabla 2: Análisis de costo semanal

| Period |

Weekly |

| Raw milk (kl) |

60 |

| Estimated number of bags packaged |

56.863 |

| Number of bags packed |

+60g |

-60g |

| 53.704 |

60.417 |

| Number of unpacked bag |

+60g |

-60g |

| 3.159 |

3.554 |

| Total product price packaged $USD |

Without variation |

85.294,12 |

| With variation |

+60g |

-60g |

| 80.555,56 |

90.625,00 |

| Price difference for unpackaged product for variation $USD |

+60g |

-60g |

| 4.738,56 |

5.330,88 |

Fuente: elaboración propia

Si se hace una proyección a un periodo de tiempo de 1 mes, en el que se tendría para envasar 240.000 litros de leche cruda de mantenerse en el envasado con una producción estable se tendría un precio de 350.000 USD, 1.47.000.000 pesos colombianos, si se mantiene una producción con la variación de pesos de 60 g, se tendría una pérdida de 21.875 USD, alrededor 91.875.000 COP en promedio.

Tabla 3: Análisis comparativo diario, semanal y mensual

Fuente: elaboración propia

Este sería un planteamiento para una producción 5 horas de producción/6 días, al incrementar la demanda de producto, el productor aumentará su capacidad de operación pasando a un trabajo 24/6, de los cuales 5 horas se usaran para CIP y esterilización, procesos de limpieza de la máquina, lo que se reflejaría una mayor pérdida para el productor, porque se estaría viendo reflejado en el número de unidades como también de los clientes, para este caso el productor realiza maquila lo que ocasionaría perdida de contratos.

Tabla 4: Análisis de costo anual

| Period |

Annual |

| Raw milk (kl) |

2.880 |

| Estimated number of bags packaged |

2.821.569 |

| Number of bags packed |

+60g |

-60g |

| 2.664.815 |

2.997.917 |

| Number of unpacked bag |

+60g |

-60g |

| 156.754 |

176.348 |

| Total product price packaged $USD |

Without variation |

4.232.352,94 |

| With variation |

+60g |

-60g |

| 3.997.222,22 |

4.496.875,00 |

| Price difference for unpackaged product for variation $USD |

+60g |

-60g |

| 235.130,72 |

264.522,06 |

Fuente: elaboración propia

Si se analiza a nivel anual se estaría hablando de 156.754 unidades que se dejan de envasar por dosificar 60g de más en las bolsas, si se observa en la tabla se dejarían de recibir 235.130,72 dólares con respecto al valor de una producción sin variación fuera del estándar, si se contempla el escenario de dosificar menos a las bolsas se estaría hablando de mayor numero que representa un mayor ingreso con respecto al producto envasado total sin variación, es decir se estaría facturando 264.522,06 dólares de más por esta diferencia, pero este costo tendría un impacto negativo sobre el mercado, dado a que no se está cumpliendo con la normativa y los estándares de calidad del producto, lo que implicaría que la marca fuese sancionada por los agentes reguladores, como también no tenga buena acogida en el público consumidor.

4. RESULTADOS

Para poder determinar qué sistema estaba afectando la operación y el peso del envasado se contemplaron las siguientes hipótesis de causantes:

- Perturbación por el UHT.

- Nivel de tanque balance

- Descalibración sensor de nivel tanque balance

- Tubo dosificador

- Sistema de desarrollo

- Sistema de sellado horizontal

4.1. Perturbación por el esterilizador UHT

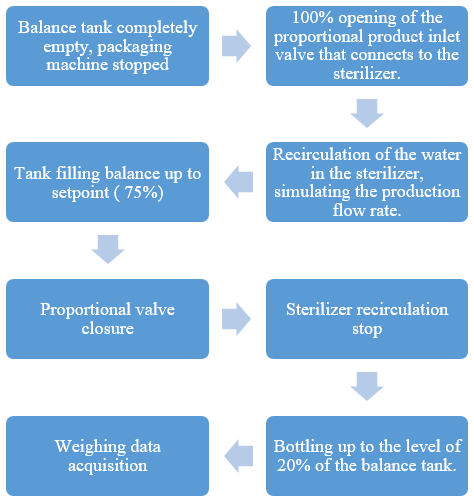

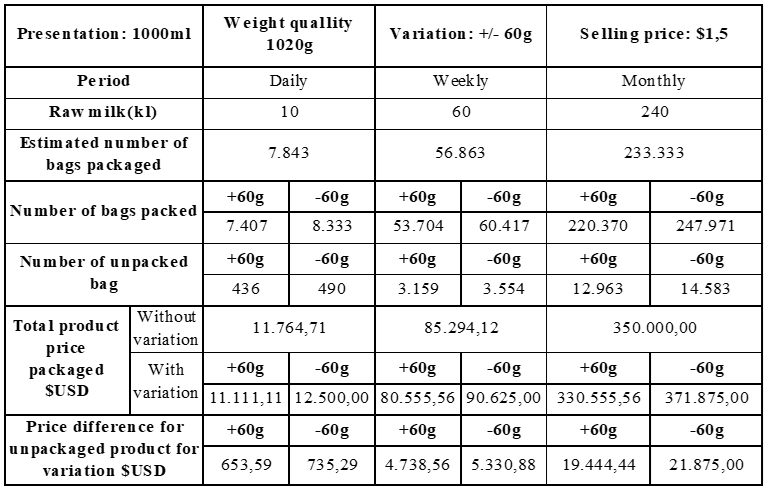

Se realizó el siguiente ejercicio para descartar que la presión del esterilizador ocasionaba un efecto alguno sobre el tanque de balance que pudiera tener relación con la variación:

Fig. 2. Procedimiento empleado para el análisis de las posibles perturbaciones del UHT

Fuente: elaboración propia.

De este ejercicio se obtuvieron los mismos resultados con respecto al peso en bolsa, obteniendo la misma variación de +/-60g, haciendo un descarte de algún efecto originado por el esterilizador.

4.2. Nivel tanque balance y descalibración de sensor de nivel

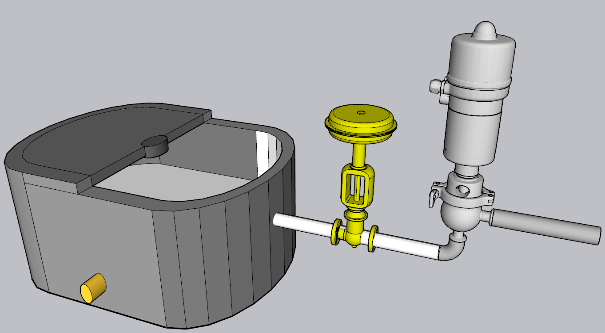

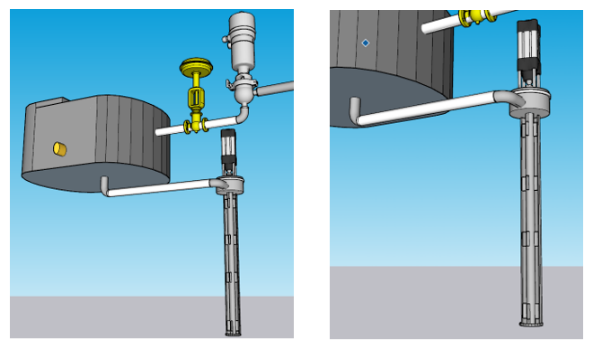

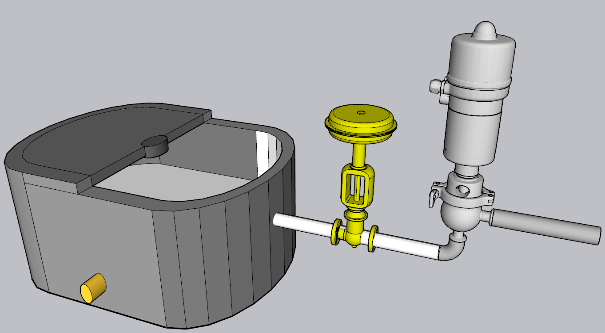

Al descartar temas del esterilizador UHT, se analizó el nivel de tanque balance, en el que se revisó el funcionamiento de la válvula de producto, que permite el paso del producto de la línea de proceso a la envasadora, posterior la válvula proporcional con su control PID, cuya función es garantizar el nivel en el tanque de balance acorde, dado a la operación previa en la que el nivel se mantiene en el 75%, se descarta la regulación de la misma, por tal motivo se realizó la calibración del sensor de nivel VEGA, el cual es un sensor de radar, que permite determinar el nivel a través de las microondas emitidas por sensor a través de la reflexión con el producto y que está directamente relacionado con el controlador de la válvula de control de caudal de ingreso

Fig. 3. Tanque balance, válvula proporcional, válvula de producto

Fuente: elaboración propia.

Se llenó el tanque hasta el 50% de su capacidad y se realizó la configuración de los parámetros pertinentes para poder realizar la estimación del nivel con el sensor, una vez obtenido dicho valor en el sensor se procedió a realizar una prueba de llenado con la misma agua que se hizo la prueba, de la cual se tiene la misma variación de peso, por lo cual se descarta que sea problemas de sensor y de nivel.

4.3. Tubo dosificador

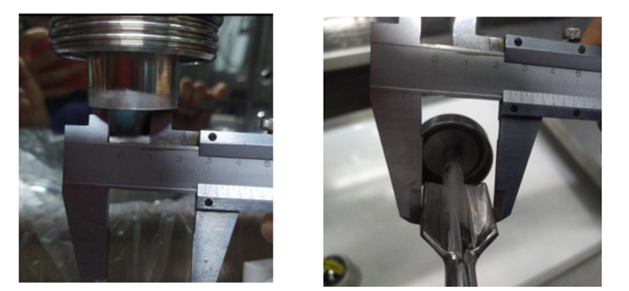

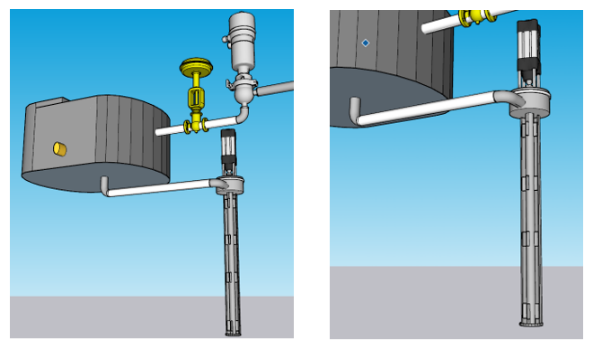

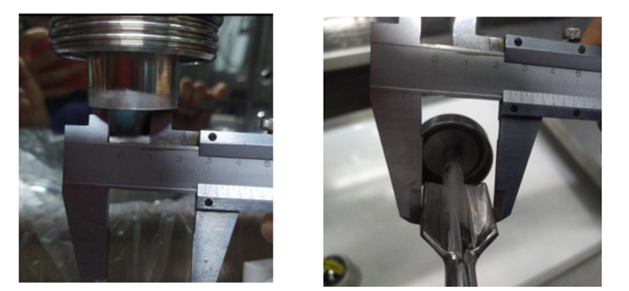

El siguiente sistema aguas abajo para revisar, es el dosificador compuesto por un servomotor, válvula de T de membrana, tubo dosificador, varilla de centrado y cierre, la afectación del peso con este sistema con la variación es significativo ya que es el sistema que le dosifica la cantidad adecuada a las bolsas, en el dosificador se revisaron los siguientes puntos:

- Apertura del tubo dosificador

- Calibración de servomotor

- Centrado de varilla interna del tubo dosificador

Fig. 4. Sistema dosificador

Fuente: elaboración propia.

Se puede apreciar la estructura del sistema en la que la dirección del producto inicia en el tanque de balance (Fig. 4), ingresa a la válvula de membrana, y desciende por el tubo interno del tubo dosificador e inundándolo completamente de leche, de acuerdo con la apertura generada por el servomotor, se desplaza la varilla interna hacia abajo o hacia arriba según el caso, de esta manera el producto sale y llena las bolsas. Con base en ello el factor de apertura del tubo se revisa tanto el cierre total como los milímetros de apertura esto se da con un adecuado homing y calibración del servomotor a partir de la varilla interna, a partir del valor ingresado por pantalla para la apertura se verifica con un calibrador pie de rey, en la que en efecto correspondían los valores.

Fig. 5. Medición de varilla y tubo interno del dosificador

Fuente: elaboración propia.

La tolerancia del centrado de la varilla interna del tubo dosificador era otro aspecto que podía afectar dado que al caer el producto las aspas de esta varilla hacían que la varilla podía variar internamente la apertura, cuya diferencia era de 5mm no difería significativamente con el peso.

Al revisar adecuadamente y hacer los ajustes pertinentes se hace pruebas de llenado de bolsas, se sigue presentando los mismos datos de variación. Se descarta el sistema

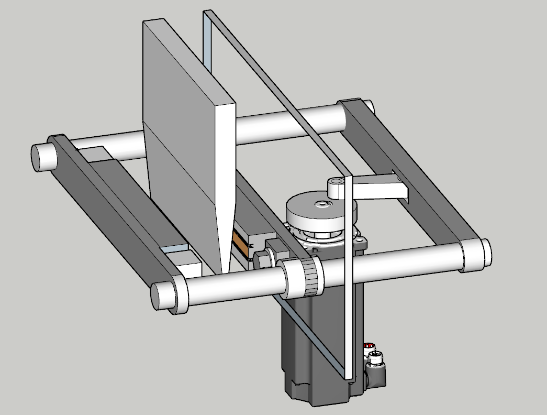

4.4. Sistema de desarrollo

El tema de arrastre del desarrollo del plástico está involucrado el sensor taca para la detección de la bolsa, las ruedas de goma y el funcionamiento del variador del motor del sistema desarrollo (Fig. 6).

Fig. 6. Sistema de desarrollo de la envasadora

Fuente: elaboración propia.

Al utilizar un sensor foto eléctrico estos se descalibran por la incidencia y reflexión sobre el polietileno empleado, lo que hace tener falsas lecturas de la taca, ya sea en la detección de blanco o detección por negro (según se configure el sensor), esta detección actúa sobre el motor reductor del sistema de desarrollo, al enviar señal de parada sobre el variador, de acuerdo con la opción de selección del modo de parada en el parámetro P045 que se tiene del variador Powerflex 525 empleado para este se usa el freno DC

.

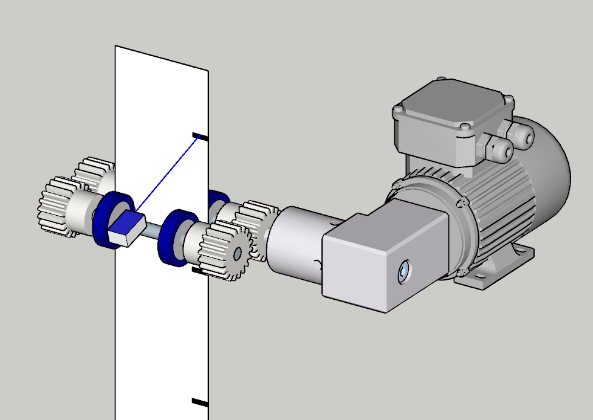

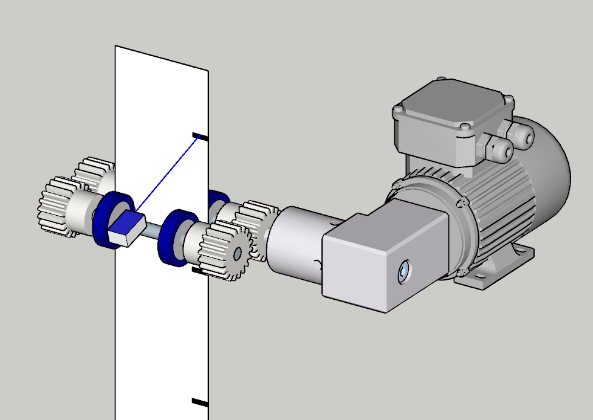

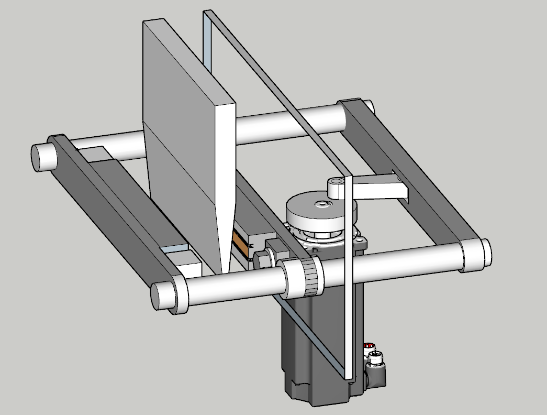

4.5. Sistema de sellado horizontal

El sistema empleado de sellado horizontal de la envasadora servoasistida (Fig. 7) consiste en realizar una transferencia de movimientos, en la que por medio del servomotor se convierte movimiento circular en un movimiento lineal por medio de una biela, que permite realizar la apertura y cierre de la mordaza de sellado horizontal, de esta manera y por medio de las resistencias eléctricas se realiza el sellado transversal a las bolsas ya con producto, en la que realiza dos sellados, uno para la parte superior de la bolsa anterior, y el sellado de la parte inferior de la bolsa siguiente.

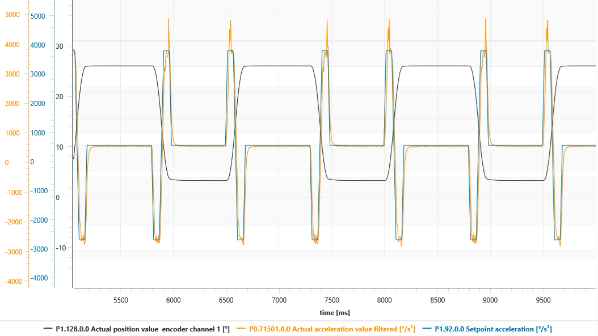

Para el análisis de la incidencia del peso con respecto al efecto generado por el servomotor Festo se generaron graficas del comportamiento del equipo a través de la herramienta Festo Automation Suite, en la que se recopiló información acorde a los parámetros seteados, uno de ellos son posición, velocidad y aceleración, como encontramos a continuación:

Fig. 7. Sistema de sellado horizontal servoasistido

Fuente: elaboración propia.

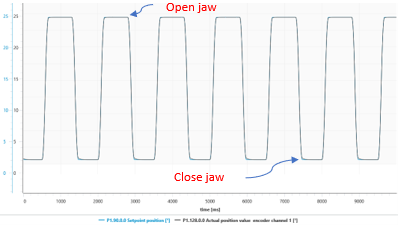

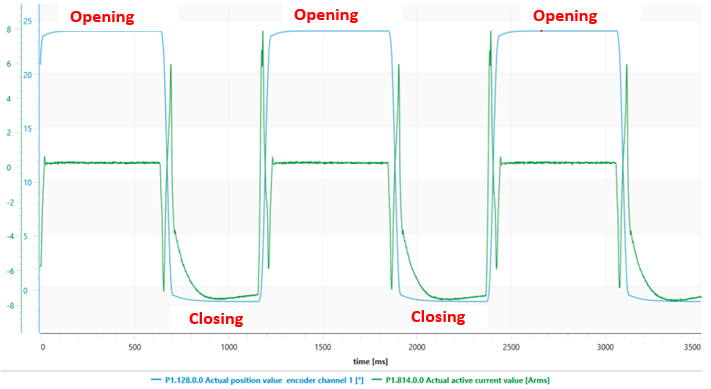

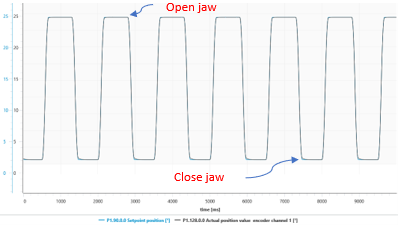

Al analizar la lectura del enconder que tiene el servomotor (Fig. 8), este indica la posición en la que se encuentra, durante la realización de los movimientos se puede observar que es acorde al setpoint establecido en la rutina de control, se visualiza que tiene un periodo de 1500ms con un comportamiento simétrico.

Fig. 8. Comparativa posición actual vs setpoint del servomotor.

Fuente: elaboración propia.

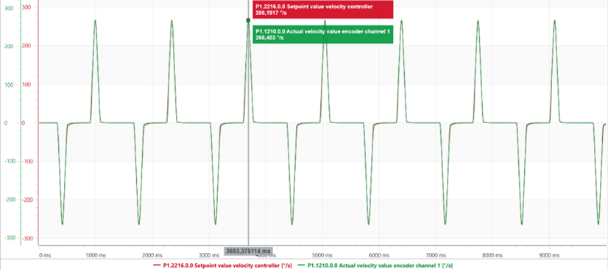

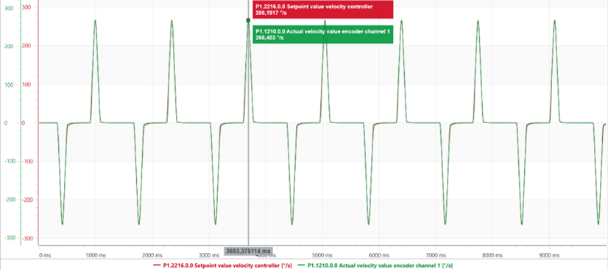

Si se incluye en el análisis los parámetros de operación de motor, como lo es la velocidad se observa un comportamiento semejante, el control que ejerce el controlador sobre el servomotor permite tener un valor aproximado de 266°/s entre el valor real de la velocidad con respecto al setpoint como se observa en la Fig. 9.

Fig. 9. Velocidad del servomotor, actual vs setpoint.

Fuente: elaboración propia.

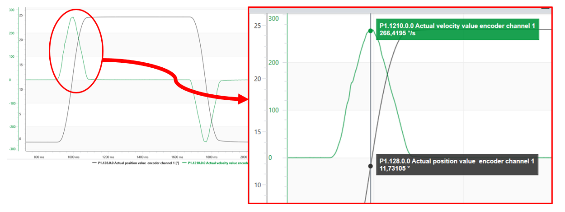

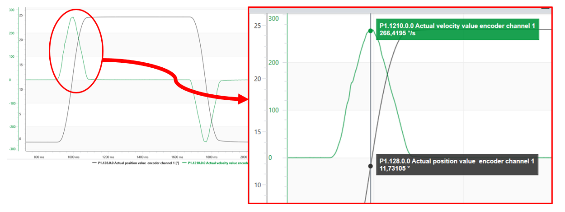

Se puede observar el comportamiento de la curva de la velocidad del servomotor (Fig. 10), en el que aproximadamente en 100ms su velocidad pasa de 0°/s a 266°/s para terminar descendiendo a 0°/s 100ms después, es decir se requiere aproximadamente de 200ms para que el servomotor pase de estar cerrado (0°) ha abierto (25°), en el que al 48% del recorrido de la mordaza se tiene la velocidad máxima establecida.

Fig. 10. Comportamiento de la velocidad respecto a la posición.

Fuente: elaboración propia.

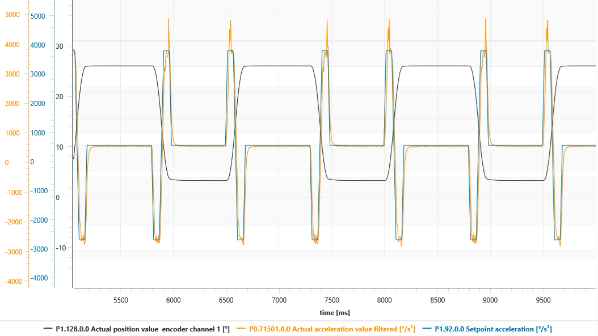

Similarmente, se puede apreciar el comparativo entre los valores reales e ideales de la aceleración que debe tener el servomotor con respecto a los parámetros asignados. En el que se puede apreciar que la aceleración para el cierre es diferente con respecto a la apertura, de acuerdo con el funcionamiento se entiende justo a la rapidez en la que el servomotor quiere llegar a su posición final.

Fig. 11. Aceleración del servomotor, real vs setpoint.

Fuente: elaboración propia.

Al no encontrar indicios concisos de que exista alguna diferencia significativa que afecte desde el punto de vista de los parámetros de control a la variación, se debe analizar el comportamiento del servo con respecto a sus características físicas y sus características eléctricas.

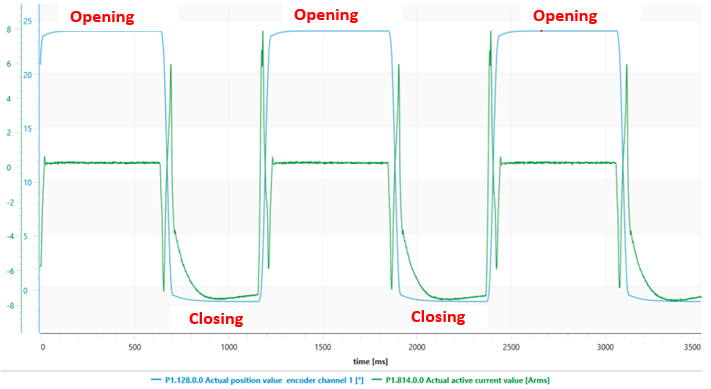

En la gráfica de posición vs corriente (Fig. 12), se puede observar el comportamiento de la corriente del motor cuando cambia de posición, se detalla un comportamiento simétrico en cada periodo de los pulsos generados en pasar de la posición 0° (cerrado) a 25° (abierto), en el que se ve un pico de corriente 2A menor cuando se hace la transición de abierto a cerrado ya que está en su estado de reposo en la que no se genera ningún esfuerzo y se necesita 2 A de más para pasar de cerrado a abierto, dado que necesita pasar de a su máxima apertura y máximo esfuerzo con la carga del motor; pero estos valores están acorde a la corriente pico que puede soportar el servomotor.

A pesar de que se evidencia un sobreconsumo cuando la mordaza se encuentra cerrada de acuerdo con el anexo 2 (corriente pico 18,5A)

y esta se debe justamente a la posición de contacto entre las dos partes de la mordaza pero que no representa una afectación al peso. Adicionalmente se puede apreciar los tiempos de cada estado ,500ms para cerrado y 700ms abierto, se podría entender que los 200ms de diferencia corresponden al ciclo de ejecución de la rutina de la mordaza, en la que se debe desplazar nuevo plástico para su llenado.

Fig. 12. Posición vs corriente de servomotor CMMT.

Fuente: elaboración propia.

Descartando las características anteriores para el análisis de las variaciones, solo queda la compatibilidad en respuesta del PLC con el controlador para la variación el peso de las bolsas y el comportamiento de respuesta del servomotor con relación a tiempos de comunicación y de rutina.

Para entender de una mejor manera el funcionamiento de todas las partes integradas en el sistema y como puede este afectar la variación de peso es importante tener en cuenta la secuencia de operación que se debe realizar en el momento del envasado ya que la forma en la que se ejecuta el accionamiento de cada elemento de acuerdo con la programación se basa en una estructura secuencia, es decir el fin de cada etapa es inicio de la siguiente, en una operación automática.

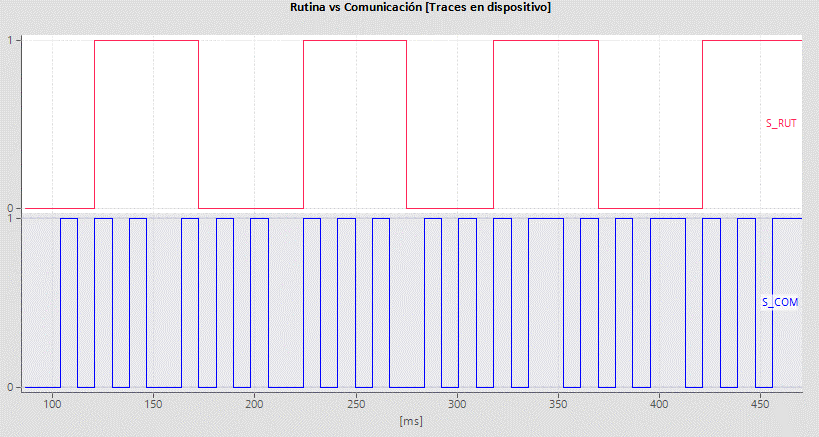

La comunicación entre PLC y Driver Festo deben estar acorde en cuento tiempo de transmisión y recepción de datos, ya que como todo dispositivo electrónico manejan ciclos acuerdo a su capacidad, es por ello por lo que se analiza este aspecto como última medida para determinar la homologación es la adecuada para este tipo de aplicación. De acuerdo con la información recopilada para agregar el add-on Instruction se debe tener en cuenta que se debe en una tarea continua que se ejecuta cíclicamente

aunque el envasado está programado en segmentos de tareas periódico cuya ejecución está determinada por un intervalo de tiempo, en el que a menor tiempo tiene mayor prioridad en la ejecución

.

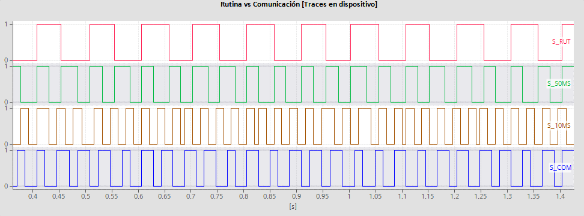

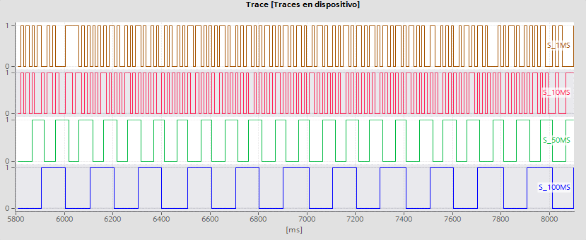

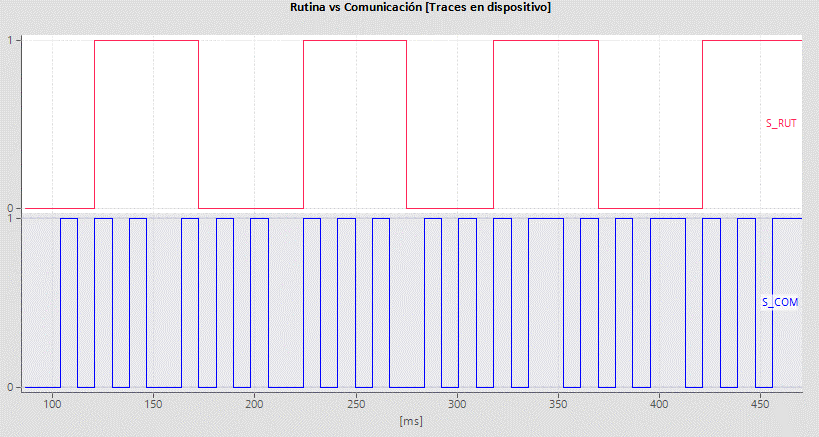

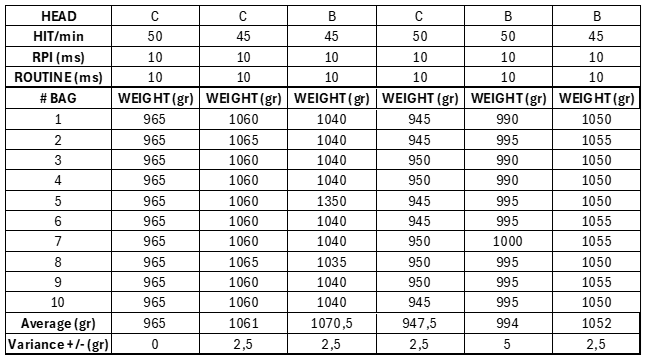

Partiendo inicialmente de los tiempos de comunicación en el que se analiza el comportamiento de del peso con respecto a diferentes tiempos del ciclo de la rutina.

De acuerdo con el tiempo de ciclo que se tiene en las rutinas del programa estándar de la máquina, la rutina de ejecución de las señales de control esta parametrizada como una rutina de tipo periódica, con el fin de no consumir mucha memoria del PLC, a pesar de que la recomendación por parte de FESTO que la rutina de ejecución debe ser en una rutina de tipo continuo, la envasadora realiza múltiples rutinas en paralelo, por lo cual se necesitaría más recursos del controlador para llevar a cabo todas las tareas. Con base a lo anterior, se empieza a analizar el comportamiento de la variación del peso respecto a ajustes del ciclo de rutina

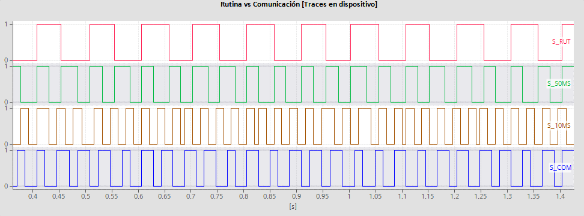

Fig. 13. Diagrama de simulación de tiempos de la de rutina a diferentes tiempos.

Fuente: elaboración propia.

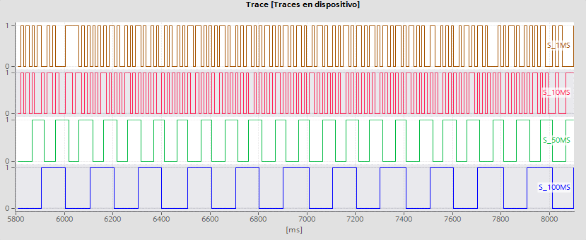

Teniendo como punto de partida el diagrama de tiempo (Fig. 13), se puede tener una perspectiva en las frecuencias en las que se estaría ejecutando la rutina de operación de las mordazas, los valores de los parámetros de control del servomotor, al partir con un tiempo de ciclo de rutina de 100ms.

Fig. 14. Frecuencia 100ms de rutina vs 20ms de RPI.

Fuente: elaboración propia.

Se puede analizar el ciclo del tiempo de la ejecución de la rutina de las mordazas (Fig. 15) en la que se alcanzan a realizar 5 ciclos de transmisión de datos por comunicación entre PLC y el controlador del servomotor, en la que el intervalo de envió de los paquetes de datos es de 20ms, en la que se estaría enviando el mismo dato de los parámetros durante los 100ms que dura la rutina.

Fig. 15. Comparativo de tiempos de rutina vs tiempo de RPI.

Fuente: elaboración propia.

Realizando el comparativo entre los tiempos de ciclo de la rutina y el tren de pulso del intervalo de paquetes solicitados (Fig. 15) donde la actualización de estos datos se vería reflejada de la siguiente manera, Señal Rutina (S_RUT) a 100 ms, Señal a 50ms (S_50ms), Rutina a 10ms (S_10ms) y Comunicación(S_COM) a 20ms. A partir del comportamiento de la gráfica se puede evidenciar que un periodo de ejecución de la rutina permite tener actualizado los datos en el controlador, esto permitiendo obtener 2 valores ya sea igual o diferentes de los parámetros durante 1 ciclo de transmisión.

De acuerdo con el comportamiento de los ciclos de trabajo de cada parte, se debe analizar el comportamiento del peso de las bolsas de leche con respecto a estos tiempos por lo obtuvieron una data de peso en la que se tiene el siguiente comportamiento en la presentación de 900ml.

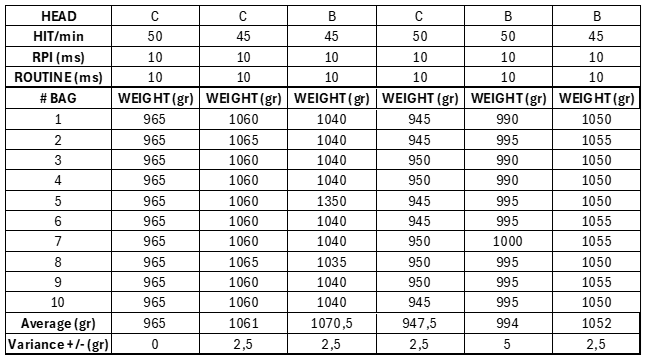

Inicialmente se hicieron pruebas con pocas unidades para observar el comportamiento de la variación en las bolsas, se puede observar los resultados obtenidos de esta mejora (Fig. 16), en la que se ve un cambio significativo ya que se evidencia una correlación entre los pesos. Esta envasadora es una 2/3 (2 cabezales habilitados / 3 cabezales) en la que están habilitados los dos últimos cabezales con el nombramiento B y C, cuya operación de ciclaje es de 50golpes x minuto, es decir esa cantidad de golpes representa el número de bolsas por minuto, se emplea 10ms de RPI y 10ms en la rutina de control, se observa valores con poca variación que están dentro del rango ofrecido.

Fig. 16. Comportamiento de variación prueba inicial ajustes.

Fuente: elaboración propia.

Aunque estos datos se obtuvieron con agua, en una operación intermitente, es decir, solo se sacaron ese número de cantidades por prueba, y no en una operación de continuo y en las condiciones de maquina estable (temperatura de cabina, temperatura de peróxido, caudales del UHT), los datos direccionan a la solución asertiva.

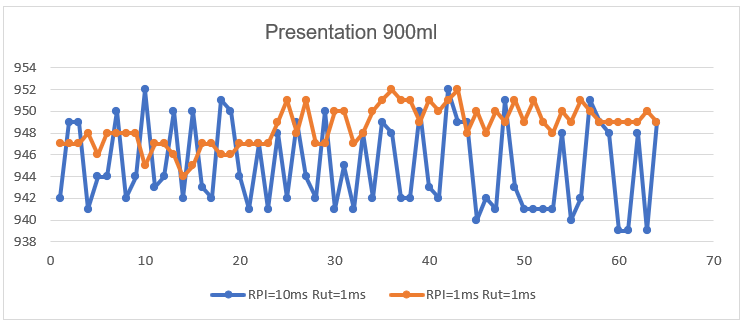

Ya en la operación normal, producción continua, con producto recibido del esterilizador y las condiciones de producción se realiza las siguientes muestras:

Fig. 17. Respuesta de la variación de pesos a 10ms vs 1ms en RPI.

Fuente: elaboración propia.

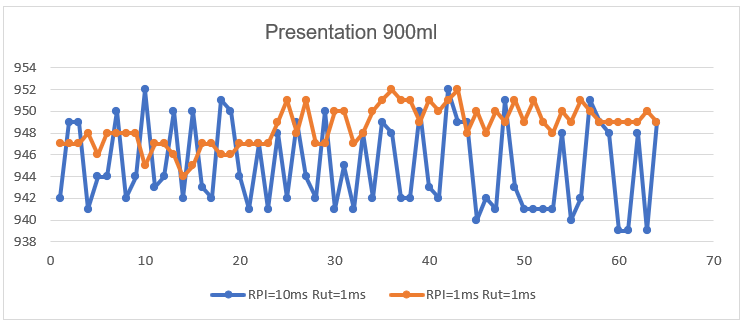

Se puedo observar que para el intervalo de paquetes solicitados de 10ms y un ciclo de rutina de 1 ms (Fig. 17), están más dispersos los datos recolectados cuya rango de pesaje oscilan entre 952 g y 939 g, en el que se tiene una variación de +/-6.5 g, al modificar los tiempos de comunicación entre el PLC y el driver el servomotor a 1ms la dispersión es más pequeña, el comportamiento de los datos las bolsas pesadas tienen a tener valores cercanos entre sí, en la que se obtiene un máximo de 952g y un mínimo de 944g, un promedio 948g, y una variación de +/-4g esto permite estar dentro del rango de calidad del producto.

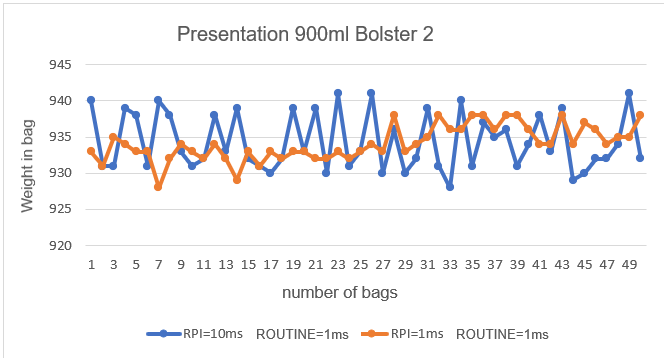

Se hizo la misma verificación de configuración en el segundo cabezal, donde se puedo observar la diferencia que existe entre el consecutivo de bolsas (Fig. 18), teniendo una mayor dispersión, con una variación de +/- 6.5 g, la cual es muy notorio comparada con la gráfica que se obtiene del pesaje de las bolsas empacadas con un RPI de 1ms en sincronía con la rutina de control del accionamiento de la mordaza en la que la dispersión es poca, los valores son cercanos entre sí, la variación se reduce a una diferencia de +/-5g, con valores máximos de 938g y mínimos de 928 g, obteniendo un promedio de llenado de 934.12g para una apertura del dosificador de 380mm.

Fig. 18. Respuesta de la variación de peso a 10ms vs 1ms en RPI, Cabezal #2.

Fuente: elaboración propia.

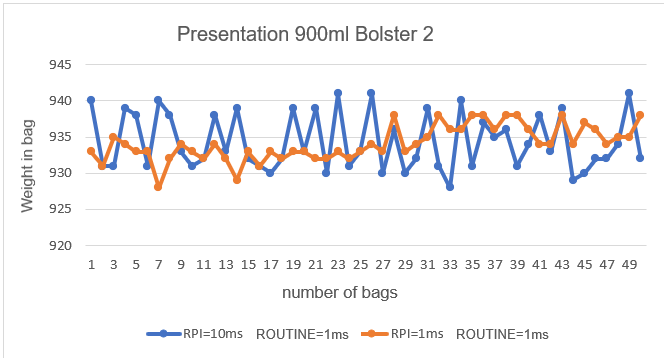

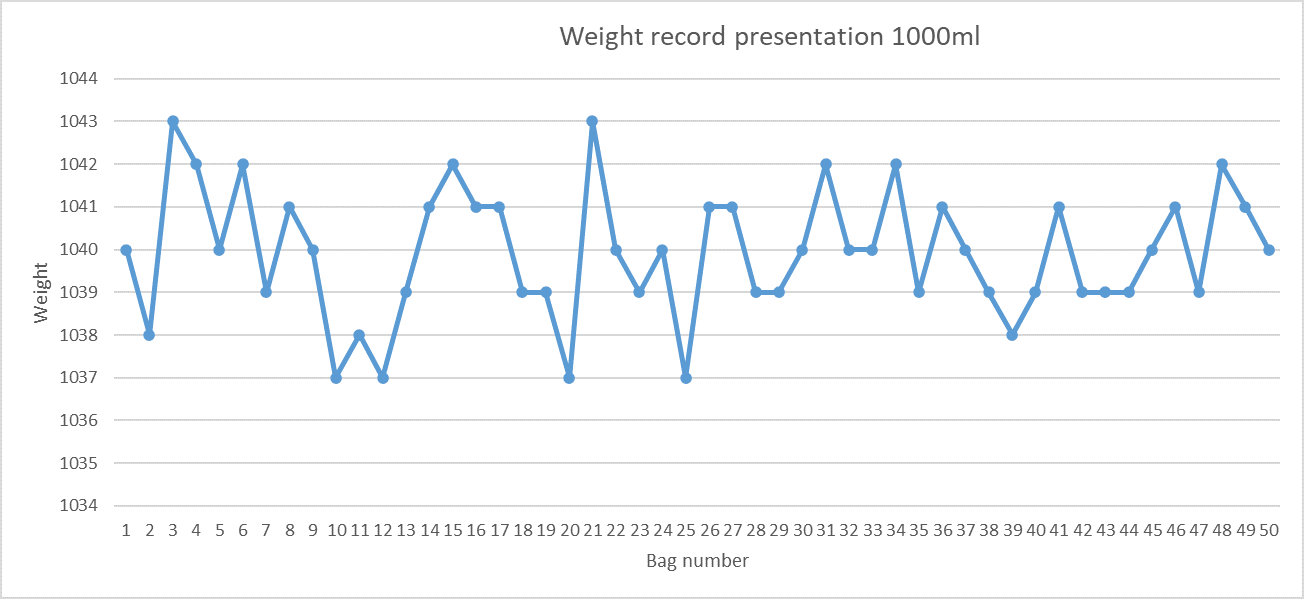

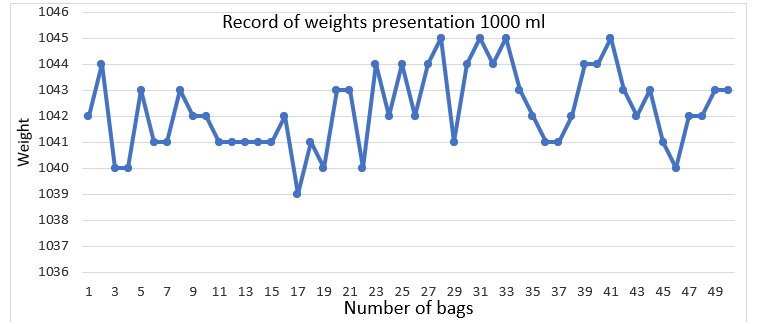

Se logró observar una muestra de 50 unidades (Fig. 19), el comportamiento del peso con los ajustes de los tiempos de rutina y RPI, en la que se tiene una media 1040g envasado, de esto se puedo determinar que la variación de pesos en la producción es de +/- 3g por bolsa respecto al valor proporcionado por calidad.

Fig. 19. Comportamiento de peso con ajuste en rutina y RPI, cliente #1.

Fuente: elaboración propia.

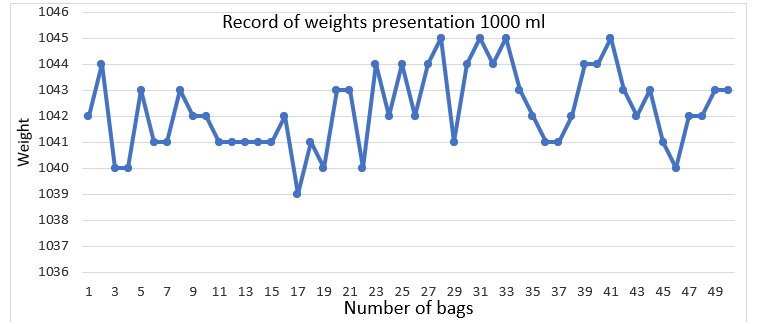

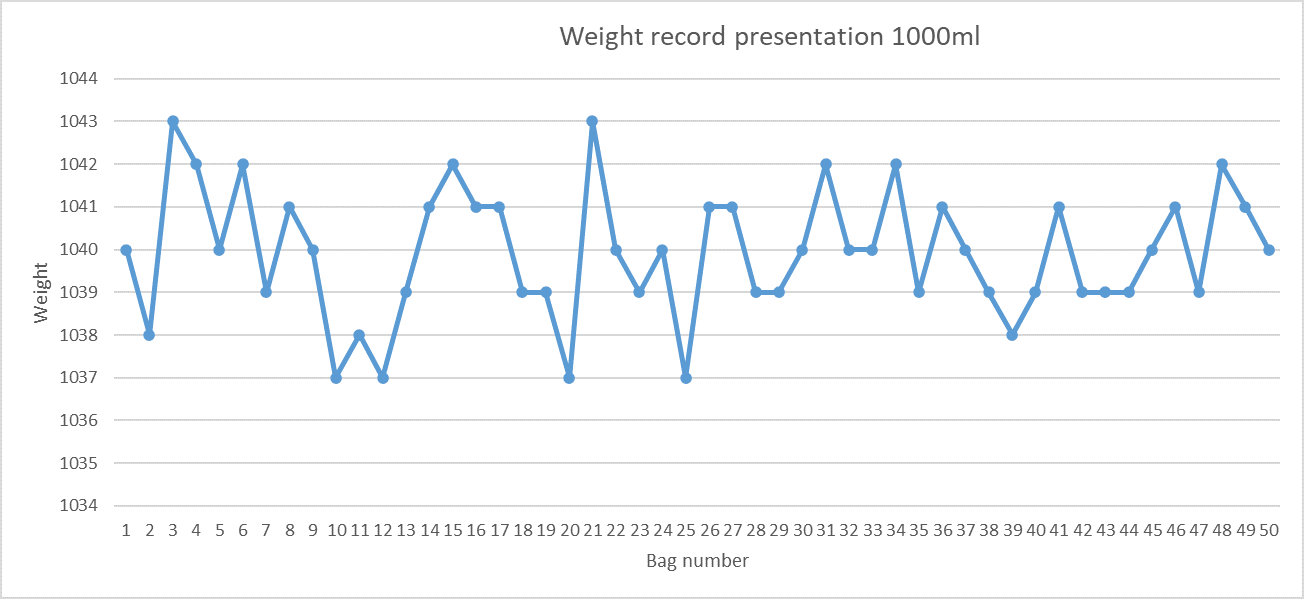

Se realizó una segunda toma de pesos en la producción de envasado de leche en presentación de 1000ml correspondiente a 1000g (Fig. 20), de acuerdo con la densidad de la leche, en la que se realiza un aproximado de 1g/ml, de esta muestra de 50 unidades se puede analizar que se tiene un valor medio de 1040g, y un rango de variación de +/-3g, haciendo satisfactorio la oferta de calidad de la envasadora.

Fig. 20. Registro de peso producción, presentación 1000ml.

Fuente: elaboración propia.

Posterior a ellos se hace un seguimiento aleatorio en la línea donde el personal de calidad verifica tanto el peso como la calidad de sellado de las bolsas, en esta se hace un ajuste al peso en la que mantienen un valor en promedio de 1025ml (Fig. 21).

Fig. 21. Medición de peso de bolsa de leche recién envasada.

Fuente: elaboración propia.

4.6. Validación de configuración cliente #2

Este mismo sistema de sellado horizontal servoasistido con servomotores Festo, se empleó en un segundo cliente que adquirió una envasadora de 4 cabezales para el envasado de diferentes presentaciones de 400ml hasta 1200ml y diferentes producto( leche entera, deslactosada, descremada), por tal motivo se debió garantizar la misma variación de máximo +/-5g de diferencia en las bolsas envasados con producto, por ello se emplearon la mismas configuraciones de rutina y RPI usadas con el cliente #2, en la que se obtuvieron los siguientes muestras:

El cliente emplea diferentes presentaciones en simultaneo en los cabezales, de esta manera puede envasar el mismo producto en diferentes empaques de acuerdo con la orden de producción en la presentación correspondiente.

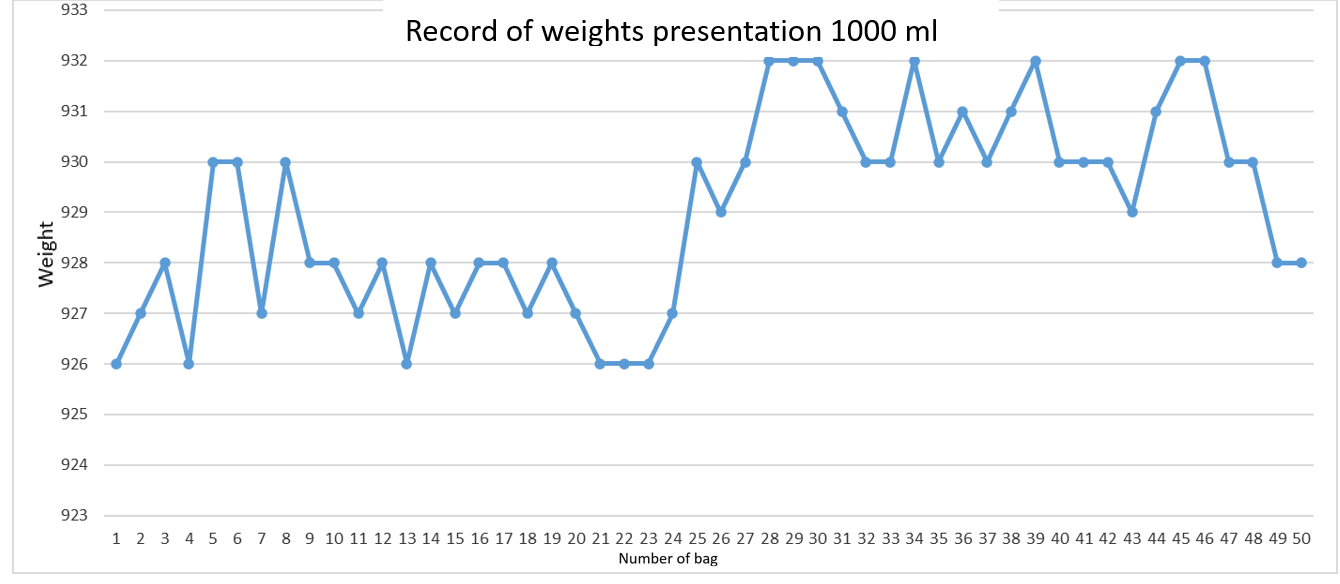

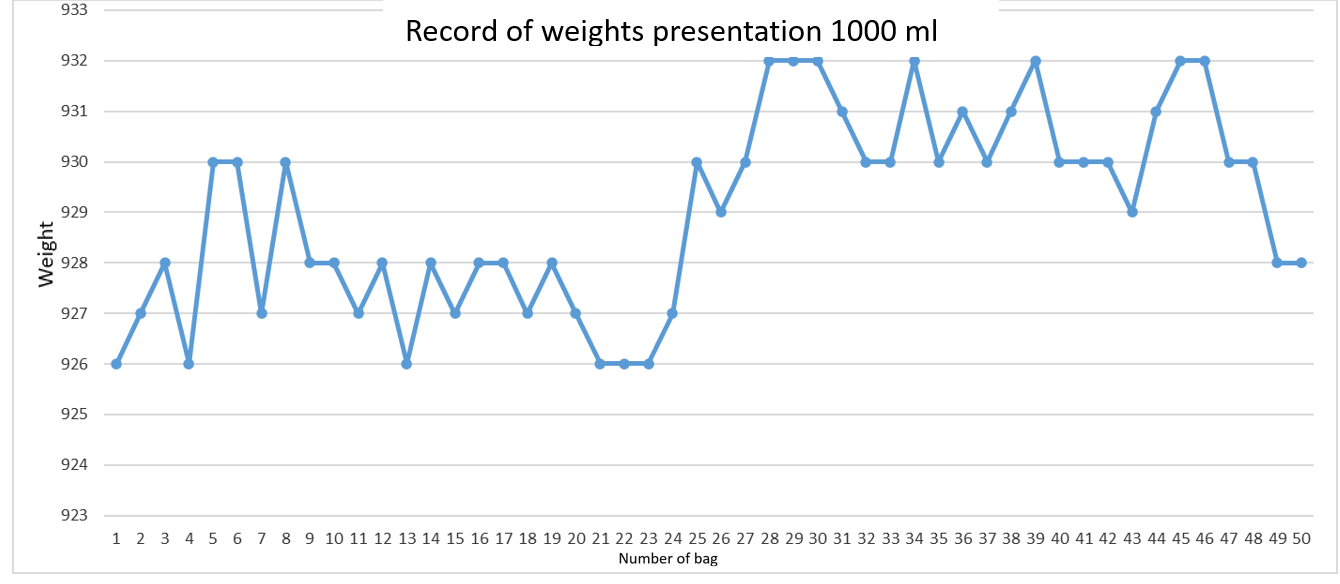

Para el cabezal 1, se hace una orden de producción de envasado en presentación de 900ml, en la que se saca una muestra de 50 unidades, para corroborar el peso de las bolsas, de acuerdo a la toma de información (Fig. 22) se puede evidenciar que para una apertura de 348mm del dosificador, se tiene una media de 929g, correspondiente a 929ml de producto envasado, con un comportamiento de variación de +/-3 g, acorde al rango estipulado, el tema de ser exacto en el envasado de 900g y que se envase más de valor de la presentación va acorde más a parámetros de calidad y de operación.

Fig. 22. Registro de peso producción, presentación 1000mlPeso presentación 900ml de leche deslactosada, cabezal 1.

Fuente: elaboración propia.

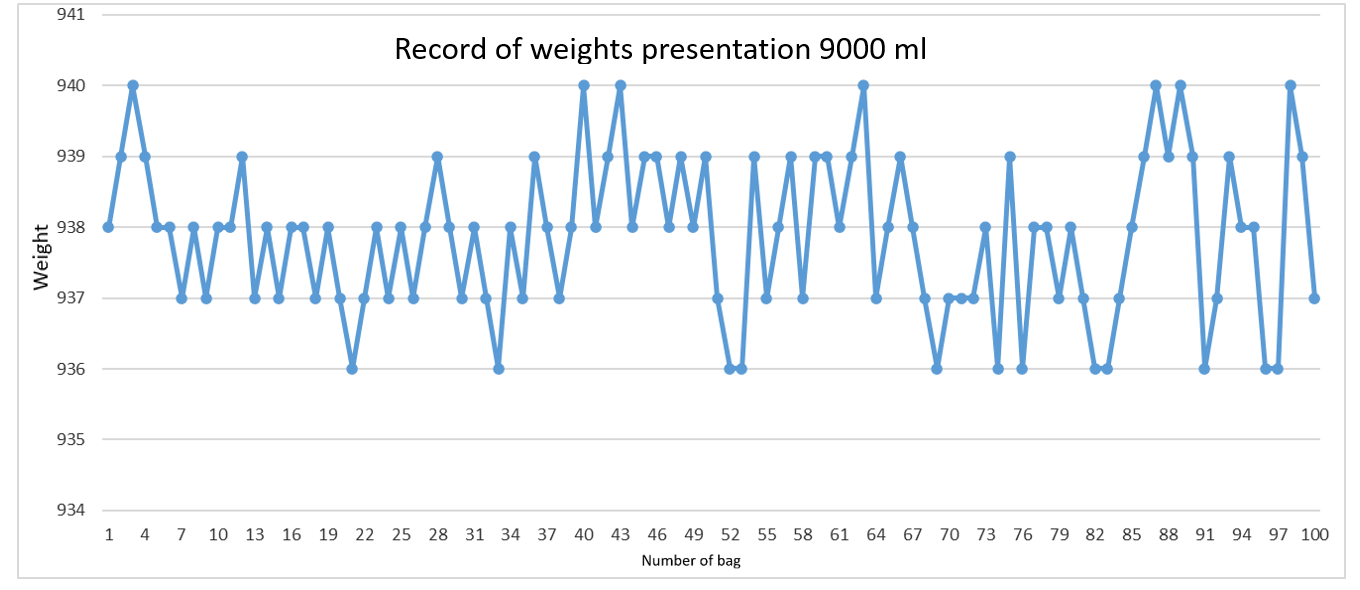

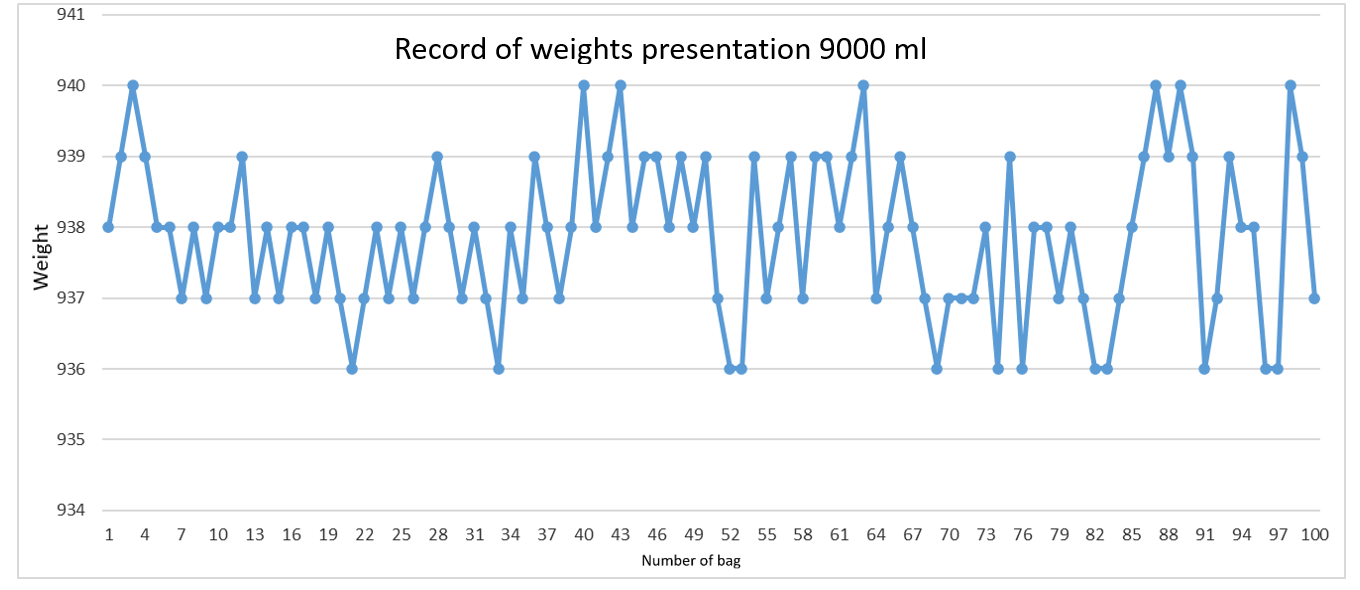

Se realizó el muestreo de datos para el cabezal 2 (Fig. 23), cuya orden de producción es de presentación de 900ml, en la que se recopilaron 100 datos para el análisis, en la que se puede evidenciar que este cabezal tiene un comportamiento más uniforme con respecto a sus pesos, su valor medio es de 938g, los valores están más cercanos a este valor ya que tiene una desviación de 1.2, aunque su valor de dosificación es algo alto comparado con el 1er cabezal, se debe a netamente operación en cuanto al valor del dosificador, los datos registrados permiten tener una variación de +/3g.

Fig. 23. Producción en presentación de 900ml de leche deslactosada cabezal 2.

Fuente: elaboración propia.

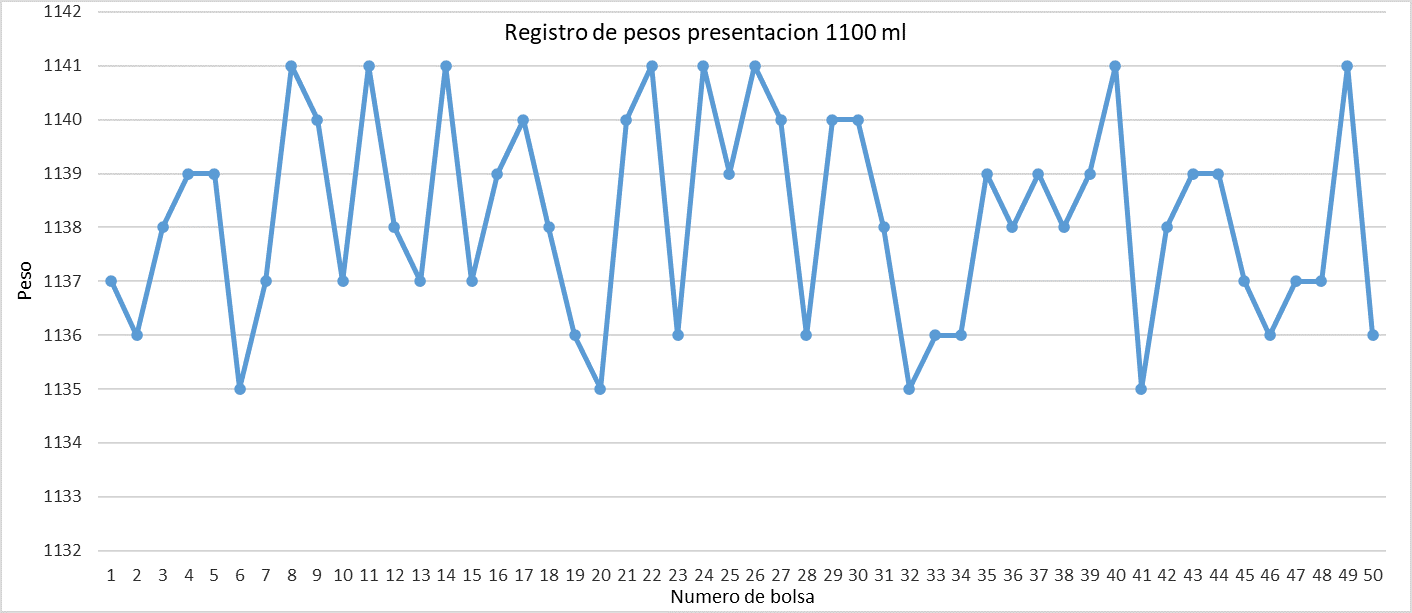

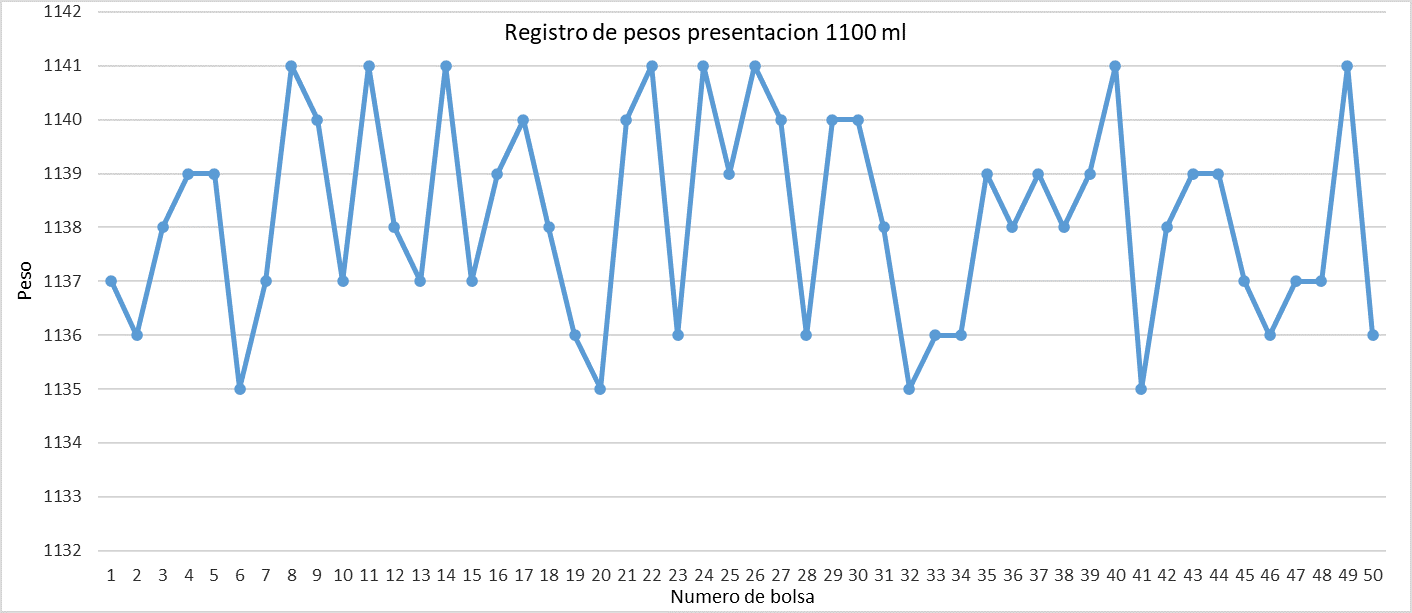

De la producción de 1100ml en el cabezal 3 de la envasadora (Fig. 24), con una apertura del dosificador de 369mm, se pudo obtener que el rango de variación fue de +/-3 en la que los valores del peso tuvieron una desviación de 1,9g con respecto al valor medio de la muestra que fue de 1138g.

Fig. 24. Peso presentación 1100ml, cabezal 3.

Fuente: elaboración propia.

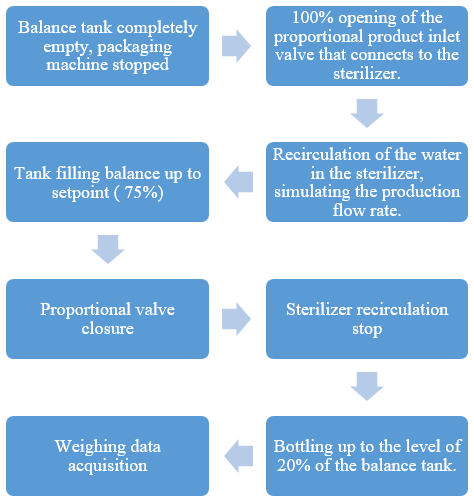

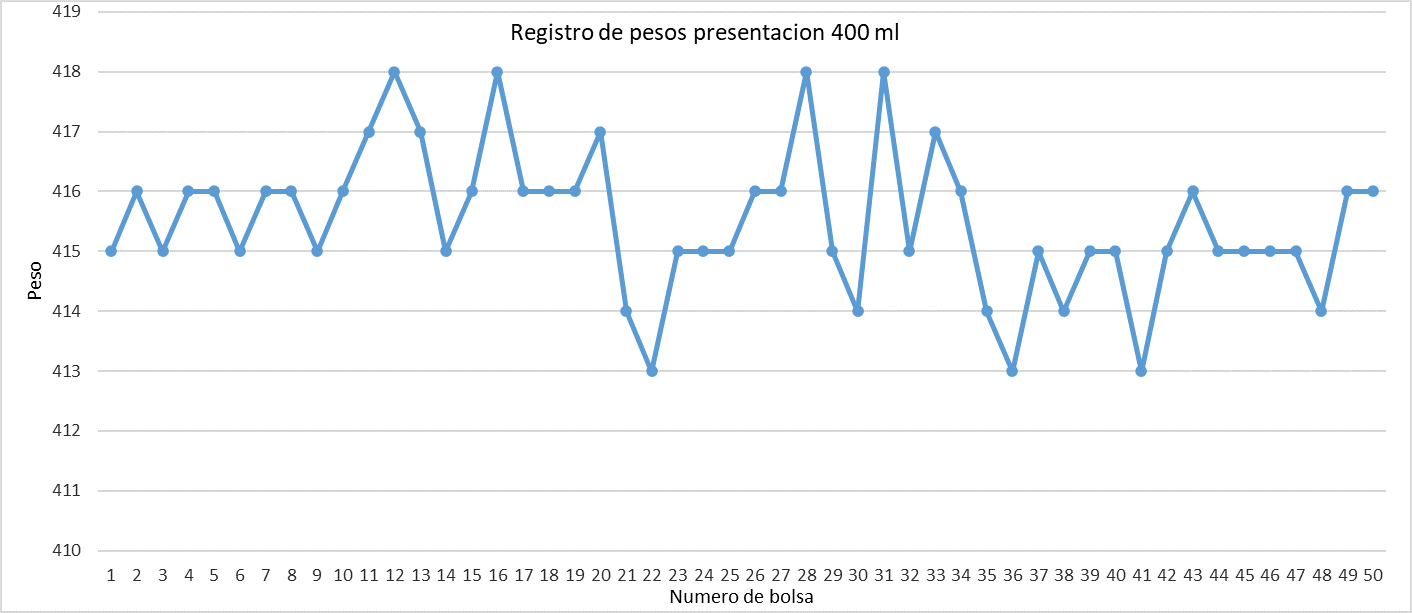

Para la presentación de 400ml empleada en el cabezal 4, los valores de peso se encuentran poco dispersos al tener una desviación de 1,2g con respecto al valor medio de la muestra que fue de 416g, cuya variación representa +/-2.5g con respecto a la muestra, (Fig. 25), en la que se tiene una apertura de dosificación de 220mm.

Fig. 25. Registro de pesos del cabezal 4, presentación 400ml.

Fuente: elaboración propia.

5. CONCLUSIONES

- Los acontecimientos de índoles mundiales afectan directamente cualquier industria, comenzando con las extractoras de materia prima, pasando por las cadenas de elaboración de cada parte de un producto y a su vez los que usan para integrarlos a los productos finales, en la cual se debe tener alternativas para poder suplir con las necesidades en el mundo tecnológico que no para, sino que cada vez va en aumento.

- Cualquier cambio de elementos en un sistema automatizado, puede llevar a tener un impacto significativo en el proceso, si este no cuenta con una información técnica amplia, ya que en una homologación se puede suplir con características mecánicas y físicas, en las que muchas veces no se tiene contemplado tiempo de análisis de datos en el procesamiento.

- Los estándares de calidad de los productos son fundamentales y más en la industria láctea, por ello la implementación de máquinas que garanticen el cumplimiento de estos estándares, hacen que las empresas sean competitivas y sobresalgan, aún más, que el consumidor sienta la tranquilidad de la cantidad y calidad de producto que están adquiriendo, es por ello que la fabricación de máquinas con elementos de última tecnología que permita mantener la calidad y aumentar las ganancias sobre las ventas en vez de generar costos y perdidas, permite el impulso de tanto industria láctea de manufactura.

- El impacto que puede llevar tener la variación de tan solo 60 g de leche en una bolsa es significativo cuando se analizan en lotes, pasar de una diferencia de $0.09 por bolsa respecto al valor de $240.000 en una producción anual, genera pérdidas para una compañía que está invirtiendo en equipos de última tecnología que le deben estar generando más ganancias en vez de pérdidas y gastos.

- La integración de más de un equipo dentro de un sistema de producción genera múltiples posibles factores en las que un producto puede no cumplir a cabalidad con un estándar, en la línea de producción de envasado de leche en bolsas de polietileno tiene muchas afectaciones, como se expusieron en este trabajo, en la que una presión, un nivel, una apertura de una válvula, una varilla, el recorrido de un plástico por motor, un sensor de posición, el efector de mecánico de un sistema pueden estar inmersos en un solo problema.

- Interpretar el datasheet y la indagación de más información técnica sobre servomotor Festo, permitió realizar un análisis más profundo en términos de transmisión y recepción de datos en sistemas electrónicos en el que aspectos como frecuencia de muestreo, tiempos de ejecución de rutinas, intervalos de paquetes requeridos no se tenían contemplados en una envasadora servoasistida con la integración de servomotores de Rockwell, permitiendo de esta manera poder llegar a una solución tanto para el fabricante como el cliente, ya que era la primera integración con servomotores Festo y no se tenía contemplado que esto era el causante de una variación tan significativa en el peso de las bolsas de leche.

- Del diagrama de tiempos se pudo tener una visión más amplia en cuanto a la frecuencia de los pulsos de transmisión en la que a menor frecuencia se demora la actualización de datos de control, con una mayor frecuencia de transmisión se obtienen datos actualizados acordes a la ejecución de la rutina, a pesar de que estos tiempos sean pequeños a simple vista y se podrían tomar desapercibidos, llevó a tener un impacto significativo en la producción y en la puesta a punto de un sistema.

- En esta ocasión el tiempo es sinónimo de cantidad de producto, una variable de envasado que se vio involucrada a raíz de acontecimientos mundiales, tiempos de milisegundos pueden llegar a generar un impacto en una producción, pasar de 25 ms a 10 ms e incluso a 1 ms en transmisión de datos pueden verse reflejado en cantidad de variación de 60 g, 6 g a 3 g.

REFERENCIAS

[1] G. L. Robertson, “Ultrahigh Temperature Treatment (UHT): Aseptic Packaging,” in Reference Module in Food Science, Elsevier, 2016. doi:

10.1016/b978-0-08-100596-5.00810-6.

[2] M. Restrepo and N. Nieto, “Actualización de control en envasadora vertical Robert Bosch SVK 2500A,” Unidad Central del Valle, Tulua, 2017.

[3] L. Baena, “Repotencialización tecnológica para aumentar la productividad en la maquina individual Flow Pack Record Jaguar.,” 2017.

[4] X. Tóth and J. Töth, “Linear axis positioning with industrial servo motor,” Apr. 2014.

[5] J. Carlos, F. García, L. Fernando, and C. Castaño, “Introducción al control remoto de servomotores industriales,” Universidad de Sevilla, Sevilla, 2021.

[6] A. Kuan, Y. Wu, and T. Lima -Perú, “Mejora del proceso en el envasado aséptico de bolsa UHT - GLORIA SA,” Universidad Nacional Agraria La Molina, 2017.

[7] René Tinoco, E. ; Bermea, F. Gamboa, and B. Rubio, “Identificación de las causas de variación en el proceso de envasado a través del control estadístico de procesos.,” Revista Iberoamericana de Ciencias, 2017.

[8] Ministerio de la Protección social, “Decreto 616 DE 2006,” 2006.

[9] R. Automation, “Variador de CA de frecuencia ajustable PowerFlex serie 520.” [Online]. Available:

http://www.rockwellautomation.com/literature

[10] Festo SE & Co. KG, “CMMT-AS Servo drive,” 2023. Accessed: Mar. 01, 2023. [Online]. Available:

https://www.festo.com/mx/es/p/regulador-de-servoaccionamientos-id_CMMT_AS/

[11] Festo SE & Co. KG, “CMMT servo drive commissioning with Allen-Bradley PLC trough Ethernet/IP network,” Esslingen, 2023. [Online]. Available:

www.festo.com

[12] R. Automation, “Controladores CompactLogix 5370.” [Online]. Available:

http://www.rockwellautomation.com/literature

1,

PhD(c). Camilo Ernesto Pardo Beainy

1,

PhD(c). Camilo Ernesto Pardo Beainy 1,

PhD. William Fabian Chaparro Becerra

1,

PhD. William Fabian Chaparro Becerra 1

1