Tecnologías de Avanzada

Aceptado: 22 de diciembre de 2023

DESIGN OF A SUSTAINABLE THERMOFORMING FOR BIODEGRADABLE SHEETS

Laura Tatiana Rey Romero*,

Laura Tatiana Rey Romero*,

MSc. Carlos Andrés Marenco Porto*,

MSc. Carlos Andrés Marenco Porto*,

MSc. Jhon Ademir Palomino Parra*

MSc. Jhon Ademir Palomino Parra*

* Universidad Santo Tomás, Facultad de Ingeniería Industrial, Grupo de Investigación NAKOTA.

Carrera 22 Calle 1° Vía Puerto López, Villavicencio, Meta, Colombia.

Tel.: +57 608 6784260 Ext. 4166, 4167

E-mail: {laurarey, carlosmarenco, jhonpalomino}@ustavillavicencio.edu.co

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial 4.0.

Palabras clave: Termoformadora, sostenibilidad, biodegradable, bomba de vacío, energía, plástico.

Abstract: Contributing to sustainability is a strategy that has allowed organizations to develop new trends in production activities and technological innovation, helping to mitigate the impact on the environment that the industry makes in the daily life of its processes and procedures, ranging from the reduction of industrial emissions to energy renewal. That is why, through this research, we want to present an alternative design for an industrial solution, revealing the technical aspects that lead to the development of an eco-sustainable thermoformer, that is, one that works through alternative energies, specifically solar energy, with a view to using cassava starch to assemble biodegradable dishes.

Keywords: Thermoforming machine, sustainability, biodegradable, vacuum pump, energy, plastic.

1. INTRODUCCIÓN

El ser humano en su continua búsqueda de mejorar las condiciones del entorno en el cual se desenvuelve y que aporte a su calidad de vida, ha llevado al desarrollo de diversas estrategias que posibiliten esta meta, de ahí que se han trazado los objetivos de desarrollo sostenible - ODS (Subramaniam et al., 2023) como un modo de definir los resultados que se desean alcanzar y que aporten a las metas trazadas. De ahí que uno de los medios que han propuesto han sido reducir el impacto que ha tenido la contaminación en los entornos sociales; considerando los ODS 7, 12, 13, energía asequible y no contaminante, producción y consumo responsable y acción por el clima respectivamente.La contaminación generada por la industria en el procesamiento de productos plásticos ha traído como consecuencia la afectación de grandes entornos, especialmente marítimos; a eso, se puede sumar que haciendo uso continuo de energías no renovables ha generado un sinnúmero de impactos hacia el entorno ambiental, industrial y social que ha conducido al desarrollo de acciones que lleven a un cambio de perspectiva y de método para el desarrollo de los procesos.

Por otro lado, el plástico, un subproducto del petróleo, presenta propiedades que le impiden degradarse naturalmente. En cambio, con el paso del tiempo, se fragmenta en piezas cada vez más pequeñas hasta su desintegración total, proceso que requiere alrededor de 150 años. Cabe destacar que el plástico actúa como un contaminante que acumula componentes tóxicos presentes en el aire, amplificando así su potencial de daño ambiental. Esto desmitifica la creencia de que el reciclaje puede mitigar significativamente su impacto ambiental, considerando que de los 5.800 millones de toneladas de plástico desechadas desde 1.950, apenas un 9% ha sido reciclado (Buteler et al., 2019).

De ahí que la contaminación por plástico tiene un impacto considerable en el cambio climático, como se evidencia la emisión estimada de 1,7 gigatoneladas (Gt) de CO2 en 2015, que se proyecta podría alcanzar las 6,5 Gt para 2050; por otra parte, representa el 85% de los residuos que se encuentran en los océanos (Rukikaire, 2021)

Es por esto, que hoy en día se buscan nuevos materiales que representen un menor impacto ambiental en los procesos de producción y la vida útil de estos. Uno de los materiales analizados y que presenta un bajo impacto ambiental es el almidón de yuca; para (Alexander et al., 2017) la producción de yuca en el cultivo no requiere de un terreno con alto contenido de nutrientes y en la transformación a almidón no requiere de grandes cantidades de agua catalogándolo como un cultivo ecoeficiente por naturaleza. Adicionalmente, el Departamento del Meta registra cerca del 4% del cultivo de Yuca total del territorio nacional destacándose por un aumento sostenido del área cultivada (10.714 hectáreas) (Ministerio de agricultura, 2019) (Aristizábal et al., 2007).

Para ello, es necesario que se adapten las diferentes máquinas y herramientas tecnológicas que se ven involucradas en los procesos de trasformación de estos nuevos materiales y así lograr incorporarlos en la cotidianidad de manera óptima e industrializada facilitando el desarrollo y teniendo un impacto positivo en base a la producción y consumo responsable.

En este trabajo se plantea el diseño de una termoformadora para almidón de yuca que aporte a la mitigación de los impactos ambientales utilizando paneles solares fotovoltaicos. Que contribuya con los procesos de desarrollo tecnológico gracias a la producción de platos biodegradables, los cuales toman como materia prima principal el almidón de yuca.

2. ANTECEDENTES

El aprovechamiento de diversos materiales naturales, para el desarrollo de fibras biodegradables han traído consigo diversos estudios que son una oportunidad en investigación, como nuevos negocios y productos. Es así como el aprovechamiento de la fibra de yuca para ser termoformada y producir los platos biodegradables, es una de estas oportunidades que se presenta. Esto, en razón a que Atmaja & Zulnazri (2021) llevaron a cabo un estudio empleando el fruto de la palma de aceite, el cual, convertido en bagazo, fue mezclado para el desarrollo de un compuesto de plástico, al cual se aplicaron diversas pruebas físico-mecánicas para comprobar la calidad y uso de este.Otro ejemplo, en el cual es aprovechada la producción vegetal para su transformación en nuevos materiales es el Diaz, Cabrera, Diaz-Idrogo, Chumacero & Gamboa (2023) quienes hicieron uso del almidón de papa y espárragos para formar bandejas biodegradables mediante un proceso de termoformado.

Así como, el fruto de la palma de aceite y la papa, el banano y la mandioca son dos productos adicionales que llevaron al diseño de una biopelícula a partir de la investigación Zapata, Ludeña, Pinday, & Barrios (2023), lo cual evidencio un proceso de biodegradación eficiente el cual al ser comparado con plásticos convencionales demostró un tiempo de degradación mucho menor a la mezcla base de investigación.

Por otra parte, evidenciar el aprovechamiento del almidón de yuca como material biodegradable, por sus propiedades sostenibles y de origen renovable, sumado a diversos estudios que dan fe de las propiedades térmicas y mecánicas, esta fue la conclusión a la que llegaron López, Mejía, Zavala & Flores (2023).

En actividades relacionadas con desarrollo de materiales, los biomateriales expuestos cada uno ha sido trabajado a través de termoformado; dado que se buscaba el mejoramiento de las propiedades y el aporte a la sostenibilidad a través de la degradación de los productos que se desarrollan.

3. METODOLOGÍA

La investigación se desarrolló a través de un enfoque descriptivo donde se consideraron criterios de índole cuantitativo asociados al desarrollo de los cálculos para los componentes que integran el montaje del diseño simulado de la termoformadora, estos son: bomba de vacío, sistema de calentamiento, sistema de paneles solares y los costos, entre otros; el enfoque descriptivo se relaciona con la identificación de los antecedentes asociados con el uso del almidón de yuca en procesos de transformación y aprovechamiento industrial. En esta sección se muestran todos los cálculos correspondientes a cada uno de los componentes del sistema de termoformado planteado (Bomba de vacío, número de paneles solares, capacidad de baterías, controlador, inversor de corriente).3.1 Cálculo de capacidad de bomba de vacío.

Para determinar el consumo energético de la termoformadora, se emplea la ecuación de la capacidad de bombeo SP\[ S_p = \frac{V_{\text{total}}}{t} \ln\left(\frac{P_1}{P_2}\right) \hspace{1cm} (1)\] Donde.

\(S_p\), es la capacidad de bombeo

\( V_{\text{total}}\), es el volumen total del aire a desplazar

\(t\), es el tiempo estimado de aplicación de vacío

\( P_1\), es la presión atmosférica

\( P_2\), es la presión de vacío absoluta requerida en el proceso de Termoformado

3.2 Energía requerida (\(E_{\text{req}}\))

\[ E_{\text{req}} = P_{\text{res}} \cdot t_u \cdot F_{\text{ppanel}} \hspace{1cm} (2)\] Donde:\( P_{\text{res}}\), es la potencia de la resistencia

\( t_u\), es el tiempo de uso de la termoformadora

\( F_p\), es el factor de pérdidas en conexiones.

3.3 Cálculo de paneles solares requeridos (\(N_p\))

El número de paneles solares requeridos dependerá de la estimación de la carga:\[ N_p = \frac{E_{\text{req}}}{n_{\text{h sol}}}\cdot F_{\text{ppanel}} \hspace{1cm} (3)\] Donde:

\( E_{\text{req}}\), es la energía requerida por la resistencia

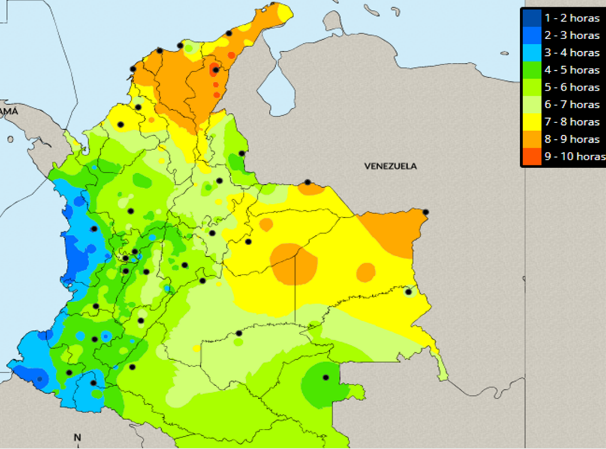

\( n_{\text{h sol}}\), es el número de horas de sol en Villavicencio

\( F_{\text{ppanel}}\), es el factor de pérdidas del panel

3.4 Estimación de capacidad de baterías (\(C_b\))

En este caso se trabajará con baterías de 12 V y se asumirá que el sistema completo debe tener un día de autonomía.\[ C_b = \frac{E_{\text{req}}}{V_b} \cdot F_{\text{pb}} \cdot D_{\text{aut}} \hspace{1cm} (4)\] Donde:

\( E_{\text{req}}\), es la energía requerida por la resistencia

\( V_b\), es el voltaje de las baterías

\( F_{\text{pb}}\), es el factor de pérdidas de las baterías

\( D_{\text{aut}}\), son los días de autonomía del sistema

3.5 Estimación de capacidad de regulador de corriente \( C_{\text{reg}}\)

Su función principal es gestionar el flujo de electricidad desde los paneles solares hacia las baterías, protegiendo estas últimas de sobrecargas o descargas excesivas. El regulador mantiene la batería en condiciones óptimas, prolongando su vida útil y asegurando la eficiencia del sistema de energía solar. Además, ayuda a convertir la tensión generada por los paneles solares al nivel adecuado para el correcto almacenamiento en las baterías.\[ C_{\text{reg}} = I_{\text{max}} \cdot N_{\text{p paralelo}} \cdot F_{\text{sr}} \hspace{1cm} (5)\] Donde:

\( I_{\text{max}}\), es la corriente máxima del panel solar

\( N_{\text{p paralelo}}\), es el número de paneles en paralelo

\( F_{\text{sr}}\), es el factor de seguridad del regulador

3.6 Estimación de capacidad de inversor de corriente \( C_{\text{inv}}\)

\[ C_{\text{inv}} = P_{\text{res}} \cdot F_{\text{si}} \hspace{1cm} (6)\] Donde:\( P_{\text{res}}\), es la potencia de la resistencia eléctrica

\( F_{\text{si}}\), es el factor de seguridad del inversor

3.7 Estimación de emisiones de \( CO_2\) ahorradas

Para calcular el ahorro de emisiones se utiliza la ecuación:\[ EM = W_{\text{req}} \cdot EF \hspace{1cm} (7)\] Donde:

\( W_{\text{req}}\), es la potencia total requerida.

\( EF\), es el factor de emisiones del sistema eléctrico nacional.

4. RESULTADOS

Esta sección comprende el desarrollo de los cálculos relacionados con el diseño de los componentes que hacen parte del sistema de la termoformadora.4.1 Cálculo de capacidad de bomba de vacío

En este caso, consideró la presión atmosférica de Villavicencio (28,30 inHg), una presión de vacío de 5,7 inHg y un tiempo de succión de 10 segundos.\[ t = 10 \, \text{seg} \rightarrow 0.17 \, \text{min} \] \[ V_{\text{total}} = 0.72 \, \text{ft} \times 0.72 \, \text{ft} \times 0.14 \, \text{ft} \] \[ V_{\text{total}} = 0.089 \, \text{ft}^3 \] \[ P_1 = 28.30 \, \text{inHg} \] \[ P_2 = 22.6 \, \text{inHg} \] \[ S_p = \frac{V_{\text{total}}}{t} \ln\left(\frac{P_1}{P_2}\right) \hspace{1cm} (8)\] \[ S_p = \frac{0.089 \, \text{ft}^3}{0.14 \, \text{min}} \ln\left(\frac{28.30 \, \text{inHg}}{22.6 \, \text{inHg}}\right) \] \[ S_p = 0.12 \, \text{CFM} = 0.18 \, \text{HP} = 135 \, \text{W} \] Se puede evidenciar que la capacidad de potencia de la bomba es de 135W sin tener en cuenta el análisis de porcentaje de eficiencia de la bomba de vacío.

El porcentaje de eficiencia de la bomba de vacío de pistón se encuentra entre un rango de 60% a 80%. Para el caso, se utilizó un valor de eficiencia del 70%.

Donde:

\[ \eta = \text{Eficiencia de la bomba} \] \[ S_p = \frac{135 \, \text{W}}{\eta} \] \[ S_p = \frac{135 \, \text{W}}{70\%} = 192.85 \, \text{W} = 200 \, \text{W} \] Se evidencia que se requiere una bomba de vacío con una potencia de 200 W.

4.2 Estimación de carga de resistencia eléctrica

Determinar la carga eléctrica que requiere la maquina termoformadora implica el cálculo del consumo energético, considerando la resistencia eléctrica de la máquina y sumado a la bomba de vacío. En la Tabla 1 se muestran los equipos eléctricos que se utilizarán en la termoformadora, el consumo en vatios, la potencia eléctrica, el tiempo de uso. Para este estimó un turno de 8 horas. Sin embargo, para calcular el consumo se tuvieron en cuenta 4 horas debido a que se consideró que para el proceso de termoformado las 4 horas restantes eran para el utillaje del proceso. Se consideró un factor de pérdidas en conexiones de 10% y finalmente se obtuvo un consumo total de 5200 Wh.| Equipo | Cantidad | Consumo en vatios | Horas de uso al día | Consumo energía (Wh) |

|---|---|---|---|---|

| Resistencia eléctrica | 1 | 1,000 | 4 | 4,000 |

| Bomba de vacío | 1 | 200 | 4 | 800 |

| Factor pérdidas conexiones 10% | 5,200 | |||

4.3 Estimación de capacidad de paneles solares.

Tabla 2 se muestra el cálculo de la capacidad de paneles solares necesarios para suministrar el requerimiento eléctrico asociado a la resistencia térmica y la bomba de vacío (5200 Wh).Ahora bien, la instalación y puesta en marcha para el diseño propuesto se ha considerado en la ciudad de Villavicencio. Se consideraron 6,58 horas de radiación solar óptima Fig. 1. (Ideam, 2023). Resultando que con 4 paneles solares de 200 vatios se podrá alimentar el sistema eléctrico para la máquina de termoformado.

| Región ubicación | Consumo carga corregido (Wh) | Horas de sol (mapa) | Capacidad paneles | Número de paneles (200 W) |

|---|---|---|---|---|

| Villavicencio | 5,200 | 6.58 | 790.6 | 3.95 |

4.4 Estimación de carga baterías.

| Consumo carga corregido (Wh) | Voltaje baterías | Factor pérdidas temperatura 30% | Horas de autonomía | Capacidad baterías (Ah) |

|---|---|---|---|---|

| 5,200 | 12 | 1.3 | 24 | 23.5 |

Dado que los sistemas fotovoltaicos funcionan a partir de la radiación solar, para los momentos de baja intensidad es necesario contar con elementos que contribuyan al eficiente funcionamiento de la máquina. De ahí que, como respaldo del sistema de paneles solares fotovoltaicos, es necesario contar con un sistema de baterías con capacidad de 23,5 Ah para asegurar que la máquina termoformadora tendrá 24 horas de autonomía Tabla 3.

4.5 Estimación de regulador de corriente

El regulador de corriente es un componente esencial en un sistema de paneles solares con baterías, ya que su función principal es proteger tanto los paneles solares como las baterías de posibles daños causados por corrientes excesivas. Actúa como un intermediario entre los paneles solares y las baterías, controlando el flujo de energía para garantizar una carga eficiente y segura.Poner en funcionamiento el sistema de paneles solares fotovoltaicos con la capacidad que requiere la máquina termoformadora implica que la corriente máxima requerida será de 7,5 amperios, considerando un factor de seguridad e 25% Tabla 4.

| Corriente máxima panel solar (Amp) | Factor seguridad | Paneles en paralelo | Corriente corregida (A) |

|---|---|---|---|

| 6 | 25% | 1 | 7.5 |

4.6 Estimación de inversor de corriente

El sistema eléctrico requiere de un inversor de corriente que facilita la conversión de corriente de continua a corriente alterna para asegurar el funcionamiento de los elementos. Se consideró la potencia máxima que sería la suma de la potencia de la resistencia eléctrica y la bomba de vacío y se implementó un factor de seguridad de 25%. Dando como resultado que la capacidad del inversor requerido es de 1500 W Tabla 5.| Potencia máxima (W) | Factor seguridad 25% | Voltaje baterías | Capacidad del inversor (W) |

|---|---|---|---|

| 1,200 | 1.25 | 12 | 1,500 |

4.7 Estimación de ahorro de emisiones de \( CO_2\)

Para el cálculo de emisiones de CO2 ahorradas, se utilizó el valor de la energía total requerida por la máquina, el factor de emisiones del sistema eléctrico nacional colombiano (kg CO2eq/kWh) (Bonilla et al., 2017) y se consideraron 26 días de operación. De esta manera, se estimó que por el uso del sistema solar fotovoltaico se dejan de emitir 17 kg mensuales de CO2 Tabla 6.| Energía requerida (kWh) | Días de operación | Factor de emisiones (kg CO2eq/kWh) | Ahorro de emisiones de CO2 (kg) |

|---|---|---|---|

| 5.2 | 26 | 0.126 | 17 |

4.8 Circuito control de temperatura

El desarrollo de la máquina de termoformado conlleva el desarrollo de un sistema eléctrico que permita realizar la transformación de la energía eléctrica en energía calórica, de manera que se realice la principal función de la máquina, realizar procesos de cambio térmico que faciliten el proceso de moldeo de los platos.

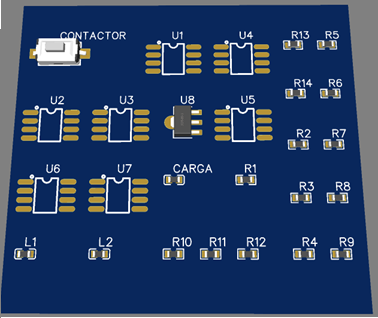

La construcción de la termoformadora se respalda a través de un sistema eléctrico que ha sido modelado en la Fig. 2, este sistema cuenta con 14 resistencias (R), 8 amplificadores operacionales de instrumentación (U), 2 señales de entradas L1 y L2 las cuales adentra el sistema a tierra (L) y una termoresistencia de carga, así como el contactor de encendido y apagado de la termoformadora.

Cada uno de los componentes descritos configuran los tres sistemas bases para que funcione la termoformadora: El sistema de potencia, el sistema de temperatura y el sistema de termocuplas.

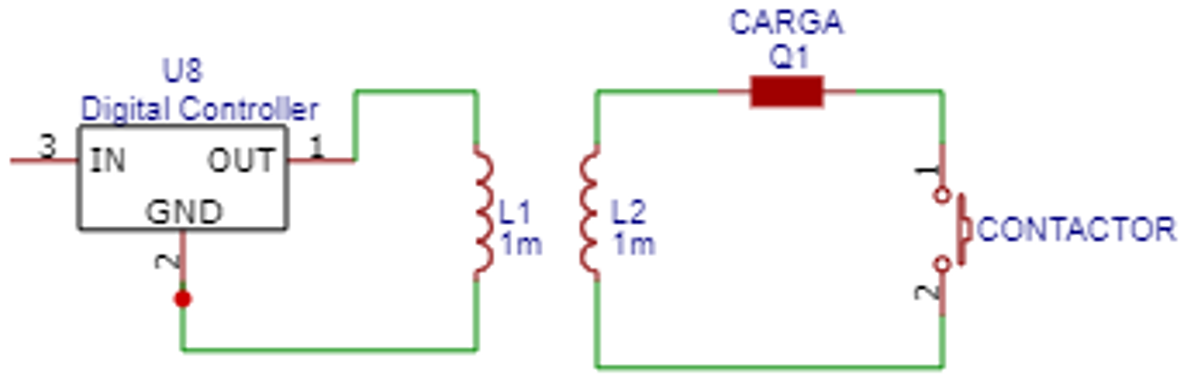

4.9 Sistema de control de potencia

Este sistema permite realizar la transformación de energía eléctrica a energía calórica a través de un proceso por inducción, donde la bobina genera un campo magnético que produce corriente por inducción. Para realizar un control al sistema de potencia se cuenta con un controlador digital, el cual permite establecer la temperatura regulada.

La Fig. 3 representa la distribución del sistema de potencia con el que cuenta la termoformadora para los procesos de encendido y apagado. Este se encuentra distribuido en dos secciones, una primera sección asociada al contactor; la otra sección conecta el controlador digital, en el medio sucede el proceso por inducción que genera la energía calórica y posibilita la transformación del material.

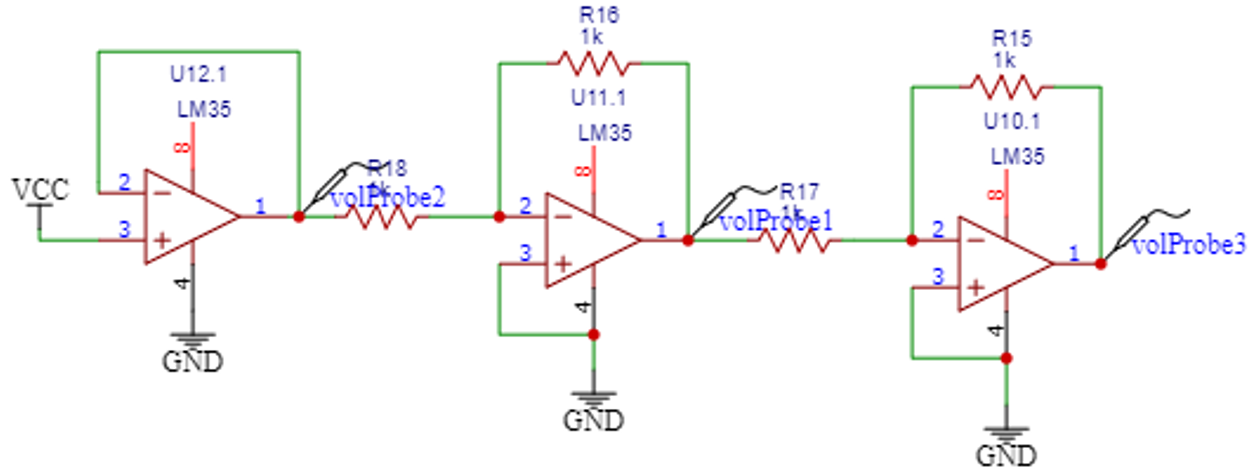

4.10 Sistema de control de temperatura

El sistema de control de temperatura (T°) es un circuito que se encuentra diseñado en serie; compuesto por tres amplificadores operacionales. Esto circuito permite que a medida que avanza la la corriente el sistema presente un cambio de T°, el cual debe va en aumento hasta alcanzar la energía calórica requerida para transformar el material.

El ingreso de la energía al sistema se realiza a través del punto de voltaje de corriente continua - VCC.

4.11 Sistema de control de termocuplas

El sistema para el funcionamiento térmico de la termoformadora se encuentra propuesto en la Fig. 5, allí se evidencia el modo de transformación de energía para que la máquina realice el proceso inducción de energía y pase a calentamiento, logrando un ajuste a la temperatura para el moldeo de los materiales y sin perder el control de estos.Se ha dispuesto de un sistema de cambio térmico que parte de una temperatura inicial la cual a partir de la progresión en el sistema varía en aumento.

El sistema de termocuplas tiene su ingreso en el modelo a través de los puntos de +5V y se desplaza a través de dos amplificadores operaciones hasta generar el proceso de transformación de calor.

4.12 Diseño simulado de la termoformadora

El diseño de la termoformadora configura elementos que hacen de la máquina un dispositivo práctico que permite la adaptación de esta a las necesidades.

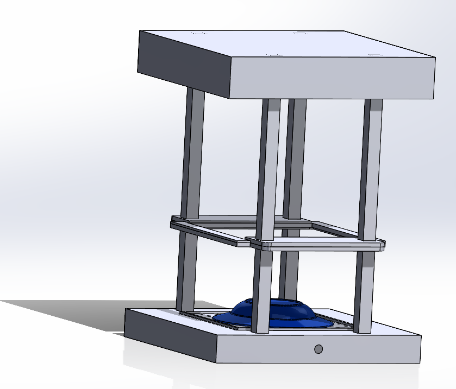

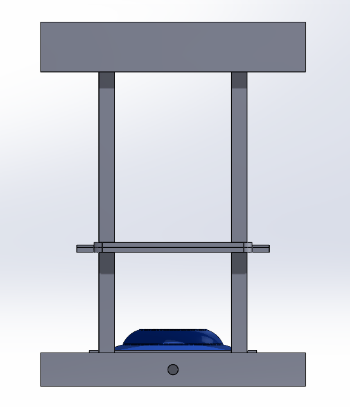

La Fig. 6 muestra una vista lateral de la termoformadora, en la parte superior de la figura se encuentra ubicada la cámara de calentamiento, es allí donde se realizar el cambio de temperatura para dar la forma al producto que se desarrollará, en este caso, el plato biodegradable de almidón de yuca. En la zona intermedia, se encuentra ubicado el soporte de laminado es la pieza sobre la que reposa el material que se ha de moldear para la obtención del producto final. En la parte inferior, se encuentra la cámara de vació la cual se encarga de realizar la inyección del almidón de yuca tratada.

En la Fig. 7 se puede observar una perspectiva diferente allí se visualiza desde la parte frontal cada uno de los elementos descritos anteriormente.

5. CONCLUSIONES

Los cálculos matemáticos son la base de la simulación para el desarrollo de cualquier máquina, equipo o herramienta; es por esto, que el diseño de la maquina termoformadora que emplea el almidón de yuca para el montaje de platos biodegradables toma como elemento incidente el análisis de información cuantitativa que se enfocan en el aprovechamiento energético y el impacto positivo sobre el medio ambiente.Los datos obtenidos llevan a determinar las necesidades de energía que requieren los elementos que componen la maquina termoformadora. Partiendo del consumo de 200W que la bomba de vació requiere y del consumo promedio de energía que debe satisfacer el sistema de paneles solares el cual alcanza los 5.200 kWh para lo cual es necesario establecer una red de 4 baterías que dan soporte al funcionamiento de la máquina.

El aprovechamiento de la energía solar lleva a la reducción en emisiones de CO2 de 17 kilos por mes de uso de la máquina; de igual manera, se puede aseverar un impacto positivo al reducir el consumo de plástico en proceso de termoformado, al hacer uso de biomateriales como es el caso del almidón de yuca.

6. REFERENCIAS

Alexander, B., Cantero, B., & Zambrano, N. R. (2017). HUELLA ECOLÓGICA DE LA EMPRESA ALMIDONES DE OCCIDENTE EN EL AÑO 2016.Aristizábal, J., Sánchez Autoras, T., & Lorío, D. M. (2007). ORGANIZACIÓN DE LAS NACIONES UNIDAS PARA LA AGRICULTURA Y LA ALIMENTACIÓN Roma, 2007 Guía técnica para producción y análisis de almidón de yuca BOLETÍN DE SERVICIOS AGRÍCOLAS DE LA FAO 163.

Atmaja, Wawan & Zulnazri, Zulnazri & Muarif, Agam & W, Willy. (2021). HDPE Recycled Plastic Composite with Cellulose Fiber Filler Based on Oil Palm Empty Fruit Bunches. International Journal of Engineering, Science and Information Technology. 1. 126-130. 10.52088/ijesty.v1i4.252. Tomado de: https://www.researchgate.net/publication/361159781_HDPE_Recycled_Plastic_Composite_with_Cellulose_Fiber_Filler_Based_on_Oil_Palm_Empty_Fruit_Bunches

Bonilla, M., Héctor, M., Herrera Flórez, H., & Puertas González, Y. (2017). FACTORES DE EMISION DEL SISTEMA INTERCONECTADO NACIONAL COLOMBIA-SIN. Tomado de: https://static.legal.legis.com.co/aec50f178c624bfba8532b17e946ee6c.pdf

Buteler, M., En, D., & Ambientales, C. (2019). EL PROBLEMA DEL PLÁSTICO ¿Qué es la contaminación por plástico y por Qué nos afecta a todos?. Tomado de: https://ri.conicet.gov.ar/handle/11336/109678

Davalos, Jaime & Gil-Antonio, Leopoldo & Mastache-Mastache, Jorge & López-Ramírez, Roberto. (2020). Diseño e implementación de un sistema de control a lazo cerrado PID para manipular la temperatura en el proceso de termoformado. Revista de Ingeniería Eléctrica. 24-29. 10.35429/JEE.2020.12.4.24.29. Tomado de https://www.researchgate.net/publication/351569259_Diseno_e_implementacion_de_un_sistema_de_control_a_lazo_cerrado_PID_para_manipular_la_temperatura_en_el_proceso_de_termoformado

De, C., & Mecatrónica, I. (2021). UNIVERSIDAD CATÓLICA BOLIVIANA “SAN PABLO” SEDE LA PAZ FACULTAD DE INGENIERÍA MÁQUINA TERMOFORMADORA POR VACÍO DE POLÍMEROS CON CONTROL AUTOMÁTICO PARA DISEÑO SOSTENIBLE.

Diaz-Diaz, Elmer & Cabrera-Guevara, Celestino & Diaz-Idrogo, Yorly & Chumacero-Acosta, Julio & Gamboa-Alarcon, Pedro. (2023). Bandejas biodegradables de almidón de papa con fibra de tocón de espárrago (Asparagus officinalis L.). Revista Agrotecnológica Amazónica. 3. e429. 10.51252/raa.v3i1.429. Tomado de: https://www.researchgate.net/publication/367318058_Bandejas_biodegradables_de_almidon_de_papa_con_fibra_de_tocon_de_esparrago_Asparagus_officinalis_L

Ideam. (2023). Atlas de Radiación Solar, Ultravioleta y Ozono de Colombia.

López, Ariel & Mejía, Nora & Zavala, Alicia & Flores, Marcelo. (2023). BIOPOLÍMEROS A PARTIR DE ALMIDÓN DE YUCA (MANIHOT ESCULENTA): UNA REVISIÓN. RECIENA. 3. 10.47187/reciena.v3i1.59. Tomado de: https://www.researchgate.net/publication/372666511_BIOPOLIMEROS_A_PARTIR_DE_ALMIDON_DE_YUCA_MANIHOT_ESCULENTA_UNA_REVISION

Ministerio de agricultura. (2019). Subsector Productivo de la Yuca.

Rukikaire, K. (2021, October). Informe de la ONU sobre contaminación por plásticos.

Subramaniam, N., Akbar, S., Situ, H., Ji, S., & Parikh, N. (2023). Sustainable development goal reporting: Contrasting effects of institutional and organisational factors. Journal of Cleaner Production, 411. https://doi.org/10.1016/j.jclepro.2023.137339

Zapata, Danixa & Ludeña, Alfredo & Pinday, Wilfredo & Barrios, Eliana. (2023). Biopelícula a partir de almidón de banano verde (Musa paradisiaca) y mandioca (Manihot esculenta). Revista Científica Pakamuros. 8. 10.37787/2h7nqb68. Tomado de: https://www.researchgate.net/publication/374158210_Biopelicula_a_partir_de_almidon_de_banano_verde_Musa_paradisiaca_y_mandioca_Manihot_esculenta

I. I. D. T. A.