Revista Colombiana de

Tecnologías de Avanzada

Tecnologías de Avanzada

Recibido: 17 de octubre de 2023

Aceptado: 16 de diciembre de 2023

Aceptado: 16 de diciembre de 2023

BENEFICIOS DE LA UTILIZACIÓN DE CENIZA DE MORINGA OLEIFERA COMO MATERIA PRIMA EN LA FABRICACIÓN DE MATERIALES CERÁMICOS DE CONSTRUCCIÓN

BENEFITS OF USING MORINGA OLEIFERA ASH AS A RAW MATERIAL IN THE MANUFACTURE OF CERAMIC BUILDING MATERIALS

Natalia Roa-Merchán*,

Natalia Roa-Merchán*,

John Freddy Gelves-Díaz*,

John Freddy Gelves-Díaz*,

Ludovic Dorkis**,

Ludovic Dorkis**,

Richard Monroy-Sepúlveda*,

Richard Monroy-Sepúlveda*,

Yebrail Romero-Arcos*,

Yebrail Romero-Arcos*,

Sandra Rozo-Rincón*

Sandra Rozo-Rincón*

* Universidad Libre, seccional Cúcuta, Facultad de ingenierías, Grupo de investigación en competitividad y sostenibilidad para el desarrollo.

Avenida 4ta 12N-81 El Bosque, Cúcuta, Colombia.

Tel.: (+57)(7) 5829810.

E-mail: {nataliai-roam, johnf.gelvesd, richard.monroys, yebrail.romeroa, sandram.rozor}@unilibre.edu.co

** Universidad Nacional de Colombia, sede Medellín, Facultad de minas, Grupo de investigación en catálisis y nanomateriales.

Carrera 65 Nro. 59A - 110, Medellín, Colombia.

E-mail: ldorkis@unal.edu.co

BENEFITS OF USING MORINGA OLEIFERA ASH AS A RAW MATERIAL IN THE MANUFACTURE OF CERAMIC BUILDING MATERIALS

Natalia Roa-Merchán*,

Natalia Roa-Merchán*,

John Freddy Gelves-Díaz*,

John Freddy Gelves-Díaz*,

Ludovic Dorkis**,

Ludovic Dorkis**,

Richard Monroy-Sepúlveda*,

Richard Monroy-Sepúlveda*,

Yebrail Romero-Arcos*,

Yebrail Romero-Arcos*,

Sandra Rozo-Rincón*

Sandra Rozo-Rincón*

* Universidad Libre, seccional Cúcuta, Facultad de ingenierías, Grupo de investigación en competitividad y sostenibilidad para el desarrollo.

Avenida 4ta 12N-81 El Bosque, Cúcuta, Colombia.

Tel.: (+57)(7) 5829810.

E-mail: {nataliai-roam, johnf.gelvesd, richard.monroys, yebrail.romeroa, sandram.rozor}@unilibre.edu.co

** Universidad Nacional de Colombia, sede Medellín, Facultad de minas, Grupo de investigación en catálisis y nanomateriales.

Carrera 65 Nro. 59A - 110, Medellín, Colombia.

E-mail: ldorkis@unal.edu.co

Cómo citar: Roa Merchán, N., Gelves Díaz, J. F., Dorkis, L., Monroy Sepúlveda, R., Romero Arcos, Y. A., & Rozo Rincón, S. M. (2023). BENEFICIOS DE LA UTILIZACIÓN DE CENIZA DE MORINGA OLEIFERA COMO MATERIA PRIMA EN LA FABRICACIÓN DE MATERIALES CERÁMICOS DE CONSTRUCCIÓN. REVISTA COLOMBIANA DE TECNOLOGIAS DE AVANZADA (RCTA), 2(42), 141–149. https://doi.org/10.24054/rcta.v2i42.2761

Derechos de autor 2023 Revista Colombiana de Tecnologías de Avanzada (RCTA).

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial 4.0.

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial 4.0.

Resumen: La finalidad del presente trabajo ha sido explorar si resulta beneficioso el uso de la ceniza de la moringa como material sustituto de arcilla en la fabricación de cerámicos para mampostería. Para ello se conformaron pastas cerámicas con 0%, 4,5% y 9,0% de ceniza, las cuales fueron humectadas y posteriormente sometidas a proceso de moldeo mediante la técnica de extrusión. Luego de un proceso de secado natural de las probetas se realizó cocción de estas a 800°C, 900°C y 1000°C en un horno de calentamiento con resistencia eléctrica. El proceso de investigación incluyó la caracterización de las materias primas mediante técnicas como la difracción y la fluorescencia de rayos X (DRX/FRX), así como espectroscopia de infrarrojos con transformada de Fourier (FTIR). La caracterización del producto terminado se realizó mediante análisis físico-cerámico asociado a cambios dimensionales en el material, porosidad abierta, así como caracterización mediante microscopia electrónica de barrido (SEM) y DRX. Los resultados obtenidos dejan ver que la ceniza de moringa es químicamente rica en potasio (26,29%) y calcio (26,03%) con una cantidad importante de azufre (3,15%) y cloro (2,20%) estando presente estos elementos tanto en fracción amorfa (80,1%) como cristalina (calcita, arcanita y silvita). Con relación a los cerámicos obtenidos se identificó que la adición de moringa favorece los procesos de sinterización y vitrificación de mejor manera respecto a la formulación con solo arcilla, esto a medida que se incrementa la temperatura de cocción y a pesar de la existencia de fases carbonatos y materia orgánica residual en la ceniza. Se logra obtener un cerámico 11% menos pesado que el material de referencia.

Palabras clave: Proceso cerámico, fundentes, vitrificación, material sustituto, caracterización mineralógica.

Abstract: The purpose of this work has been to explore how beneficial is the use of moringa ash as a substitute material for clay in the manufacture of ceramics for masonry. For this, ceramic pastes with 0%, 4.5% and 9.0% ash were formed, which were moistened and subsequently subjected to a molding process using the extrusion technique. After a process of natural drying of the specimens, they were fired at 800°C, 900°C and 1000°C in a heating oven with electrical resistance. The research process included the characterization of the raw materials using techniques such as X-ray diffraction and fluorescence (XRD/XRF), as well as Fourier Transform Infrared Spectroscopy (FTIR). The characterization of the finished product was carried out by physical-ceramic analysis associated with dimensional changes in the material, density and open porosity, as well as characterization by scanning electron microscopy (SEM) and XRD. The results obtained show that moringa ash is chemically rich in potassium (26.29%) and calcium (26.03%) with a significant amount of sulfur (3.15%) and chlorine (2.20%) being present these elements both in amorphous fraction (80.1%) and crystalline (calcite, arcanite and sylvite). In relation to the ceramics obtained, it was identified that the addition of moringa favors the sintering and vitrification processes in a better way with respect to the formulation with only clay, this as the firing temperature increases and despite the existence of carbonate phases and residual organic matter in the ash. It is possible to obtain a ceramic 11% less heavy than the reference material.

Keywords: Ceramic process, ceramic flux, vitrification, substitute material, mineralogical characterization.

Al realizar una revisión de la literatura (Bonal, Rivera, & Bolívar, 2012; Martín et al., 2013; Doménech, Durango, & Ros, 2017; González, 2018) se encontró que distintos autores dentro de sus investigaciones describen las bondades de la moringa. Esta especie se usa como suplemento en la alimentación de distintos animales de granja, así como en medicamentos y en la limpieza del agua. También, los autores demuestran que esta planta posee alto contenido de proteínas y vitaminas en cada una de sus partes por lo que de las semillas se extrae aceite, el tronco es apropiado en la adsorción de metales pesados y en la fabricación de cuerdas y alfombras, las cascarillas de las semillas funcionan como materia primaria para la elaboración de carbón activado y de intercambiadores aniónicos. Por otra parte, la moringa es beneficiosa como fertilizante, agente de limpieza, combustible biológico, pesticida y se está incorporando como ingrediente dentro de productos cárnicos y panes como aditivo conservante y antioxidante con muy buenos resultados sin afectar las características sensoriales del producto final.

Otro aspecto relevante de la moringa oleífera es que puede crecer en condiciones de insuficiencia de agua y es de ágil crecimiento (Abdull, Ibrahim, & Kntayya, 2014; Mahmood, Mugal, & Haq, 2010), además, se puede sembrar en casi todas las regiones tropicales, semiáridas y subtropical. Estas características han permitido su cultivo en Colombia en territorios como Bolívar, Tolima, Meta y Antioquia (Castro, 2013), pero también se ha masificado su presencia en las zonas urbanas de las ciudades como suele suceder en el área metropolitana de Cúcuta (Colombia), donde se evidencia una gran cantidad de especímenes en andenes, parques y al interior de los hogares (Gelves et al., 2021).

Durante el cultivo de la moringa se suele hacer una poda en la etapa de crecimiento de la especie, a fin de mejorar los rendimientos en la producción de hojas, hecho que trae consigo la generación de una cantidad significativa de residuo vegetal (Navarro, 2015). De igual manera en las zonas urbanas se realiza de forma continua la poda de esta clase de árboles ya sea por carácter estético o debido a la necesidad de mantenimiento de las redes eléctricas lo cual también ocasiona una cantidad importante de residuos de biomasa vegetal (Gelves et al., 2021).

Muchos de estos residuos de poda no tienen una aplicabilidad específica, sin embargo, se evidencia su uso en procesos de combustión a nivel residencial, pero también se podría aprovechar en la generación de energía térmica a través de combustión en algunas empresas que requieren producción de calor para sus procesos, tal como lo vienen haciendo algunas lavanderías industriales en la ciudad de Cúcuta (Colombia) para la generación de vapor en las calderas. Producto de esta actividad de combustión suele quedar el material inorgánico comúnmente conocido como cenizas, el cual también suele tener problemas para su disposición final, debido a su alta basicidad.

Al hacer la revisión de la literatura (Abdull, Ibrahim, & Kntayya, 2014; Mahmood, Mugal, & Haq, 2010; Bonal, Rivera, & Bolívar, 2012; Martín et al., 2013; Doménech, Durango, & Ros, 2017; González, 2018; Castro, 2013) se evidenció muchos estudios que ponen de manifiesto que la moringa es una especie muy llamativa debido a las características de cada una de sus partes. Sin embargo, no se evidenció información asociada a la caracterización de sus cenizas ni los posibles usos de esta en la industria. Es por lo anterior, que esta investigación pretende dar respuesta al planteamiento sobre los probables beneficios de la utilización de ceniza de moringa oleifera como materia prima en la fabricación de materiales cerámicos de construcción como un nuevo aporte al conocimiento.

Los materiales fueron caracterizados químicamente mediante la técnica de FRX, realizada en un espectrómetro secuencial de fluorescencia de rayos-X de longitud de onda dispersiva de 4KW marca Bruker modelo S8 Tiger y analizada por medio del método de análisis Quant-Express y el software Spectra; la caracterización estructural se realizó mediante DRX en un difractómetro de polvo Bruker modelo D8 Advance con Geometría DaVinci en las condiciones de 40kV y 40 mA, con un rango de medición entre 3,5° a 70° y un tiempo de conteo por paso de 0,6 segundos. Complementario al DRX, se llevó a cabo el análisis FTIR para le ceniza, ejecutado en un equipo marca Shimadzu modelo UH–50A en el rango espectral comprendido entre 400 y 4.000 cm-1, 48 scan y 4 cm-1 de resolución en modo transmitancia, utilizando una mezcla de bromuro de potasio (KBr) seco y ceniza (pasante malla 75 µm). Por otra parte, los aspectos morfológicos fueron estudiados mediante microscopía electrónica de barrido (SEM), en un equipo modelo JEOL modelo JSM-6490LV. Se empleó un sistema de recubrimiento con oro por sputtering referencia Denton vacuum desk IV.

Para la fabricación de las probetas cerámicas se procedió con la formulación de tres tipos de pasta especificadas en la Tabla 1.

Con cada una de las pastas se conformaron tabletas de 12,0 cm de largo, 5,0 cm de ancho y 1,0 cm de alto, por medio de la técnica de extrusión mediante una máquina manual de tornillo sin fin y sin vacío. Después de este proceso, las tabletas se pesaron y dejaron al aire libre durante 48 horas. Se pesaron nuevamente y se procedió a secarlas en una estufa de secado de 64 litros de capacidad marca Construmetálicas, donde permanecieron inicialmente durante tres horas a 65°C para pasar luego a una temperatura de 120 °C por doce horas más. Al salir de la estufa se realizó medición de contracción y pérdida de peso durante el secado, siguiendo los parámetros de la norma ASTM C326-03 (ASTM International, 2003).

Las probetas de cada una de las tres pastas se agruparon para ser cocidas a las temperaturas 800°C, 900°C y 1000°C. Este proceso se realizó en un horno de calentamiento con resistencia eléctrica marca Construmetálicas con una capacidad de 27 litros, donde las tabletas pasaron de temperatura ambiente a la temperatura asignada (800°C, 900°C o 1000°C) por medio de tres rampas, la primera a una velocidad de 5°C/min hasta llegar a 500 grados centígrados, la segunda a una velocidad de 2°C/min para alcanzar los 600 grados, y por último, la tercera rampa nuevamente con una velocidad de 5°C/min para lograr los grados restantes para las temperaturas predeterminadas.

A las tabletas cocidas se les calculó nuevamente contracción y pérdida de peso después de cocción, según los lineamientos de la norma ASTM C326-03 (ASTM International, 2003). Finalizado el proceso de cocción se determinó el porcentaje de absorción de agua siguiendo los lineamientos de las normas NTC 4321-3 (ICONTEC, 2005). Se finalizaron los análisis con la caracterización del producto terminado mediante las técnicas de SEM y DRX, haciendo uso del mismo equipamiento mencionado con anterioridad.

De las Tablas 2 y 3 se puede apreciar que la ceniza de moringa contiene un alto porcentaje de potasio, parte de este elemento está presente en las fases cristalinas de arcanita y silvita, sin embargo, es muy probable que en su mayoría se encuentre en la fracción amorfa. Algo similar ocurre con el calcio, segundo elemento con mayor presencia en la ceniza, el cual se asocia a las fases cristalinas de calcita, dolomita, fairchildita,

Según Fernández (Fernández, 2000) “el contenido en óxidos alcalinos determina la temperatura necesaria para lograr un determinado grado de cocción de la pieza, es decir, la resistencia mecánica y porosidad deseadas”. De acuerdo con lo anterior, en arcillas cuyos porcentajes de óxidos alcalinos no llegan al 1% la cocción del ladrillo suele estar entre los 1.100 y 1.200 ºC; mientras que las arcillas con alto contenido de Na₂O y K₂O la temperatura de cocción estaría dentro los 825 y 850 °C (Fernández, 2000). Es decir, que el potasio parece ser beneficioso para disminuir la temperatura de cocción de las tabletas cerámicas lo que podría reducir el consumo de combustible y los tiempos de cocción, este hecho hace interesante el uso de la ceniza de moringa como posible material sustituto de la arcilla en la fabricación de cerámicos de construcción.

Respecto a el cloro (2,20%) y el azufre (3,15%) presente en la ceniza, resultan ser aspectos negativos de esta materia prima para su uso en la industria cerámica. En el caso del cloro, con el aumento de la temperatura para la cocción del cerámico, la silvita (KCl) se puede llegar a descomponer liberando el cloro presente, el cual podría reaccionar con vapor de agua y especies hidroxilo de las arcillas y terminar liberando HCl como contaminante a la atmosfera (Fernández, 2000). Respecto al azufre su alta presencia en la ceniza puede traer consigo dos efectos sobre el proceso cerámico, el primero de ellos es la liberación de este azufre como gas a altas temperatura (formación de SOx), componentes que al llegar a la atmosfera terminaran formando lluvia acida (Garcés & Hernández, 2004). El segundo aspecto es que el azufre que está como sulfato en la ceniza permanezca en la fracción sólida (cerámico) y que, debido al alto contenido de calcio en este material, termine formando sulfato de calcio, el cual es responsable de la aparición de manchas blancas en la superficie del cerámico (eflorescencias de yeso) aun estando en bajas concentraciones (Cáceres, Molina, & García, 2015; Gazulla et al., 2010). A partir de este resultado fue que se consideró que solo se debería hacer sustitución de arcilla por ceniza en las pastas cerámicas en valores inferiores a 10%.

Al observar los datos de caracterización referentes a la arcilla se puede analizar que, según las Tablas 2 y 3, es un material con alto contenido de silicio asociado a la presencia de las fases cristalinas de cuarzo, caolinita, moscovita, ilita, microclina e incluso en la fase amorfa la cual representa un 40%. El aluminio es el segundo elemento con mayor presencia en el material arcilloso, este se puede hallar en las mismas fases mencionadas anteriormente con excepción del cuarzo. Acorde con la literatura un alto contenido de cuarzo disminuye el porcentaje de humedad en la mezcla y la contracción de secado, también aumenta la porosidad de la pieza seca y cocida, y mejora la resistencia al impacto (Fernández, 2000); estas características son beneficiosas en el secado, pero en el proceso de cocción el cuarzo dificulta la sinterización y vitrificación de la pieza provocando inconsistencias en las pruebas de resistencia mecánica; además, si las temperaturas de cocción no son las adecuadas se pueden generar fisuras dentro del material (Verduch, 1974), por lo que es de especial cuidado estas variables en los materiales arcillosos con alto contenido de cuarzo, por ello la adición de ceniza de moringa(con bajo contenido de silicio) como sustituto tendría efectos positivos en el diseño de pastas cerámicas. En cuanto a los resultados de DRX, el material arcilloso se caracteriza por poseer un porcentaje relevante de caolinita y moscovita, estos materiales son beneficiosos en el proceso cerámico ya que se descomponen en temperaturas inferiores al 1000°C y favorecen la formación de fase vítrea y de fases cristalinas beneficiosas para la resistencia mecánica del cerámico como la mullita (Álvarez, Sánchez, & Gelves, 2017), es por ello por lo que también debería privilegiarse su uso y no exceder la sustitución de arcilla por ceniza la cual no posee estas fases.

Acorde con la información de la Tabla 4, se puede evidenciar que el porcentaje de contracción de secado más alto está dado por las tabletas elaboradas con solo arcilla (P1), este dato resulta interesante partiendo del hecho de que la humectación de las pastas con ceniza requirió mayor contenido de agua (ver Tabla 1), con lo cual se esperaría mayor contracción en P1 y P2. Se podría llegar a pensar, basado en la cantidad de agua que se eliminó en la etapa de secado (Tabla 4), que esta sustancia reaccionó con la ceniza para formar compuestos hidratados de potasio y carbono. Esta reducción de la contracción resulta en un aspecto positivo para el uso de la ceniza como material sustituto ya que se logra tener un mayor control dimensional (tolerancias) durante el proceso de fabricación del producto cerámico a escala industrial, esto se podría ver reflejado en la disminución de la cantidad de productos no conformes en referencias como pisos y/o revestimientos de paredes.

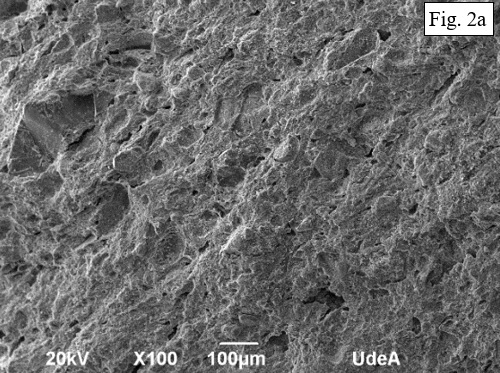

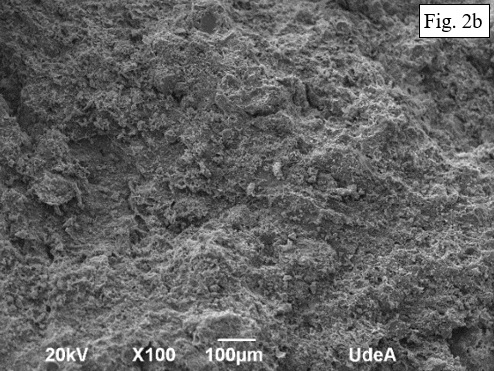

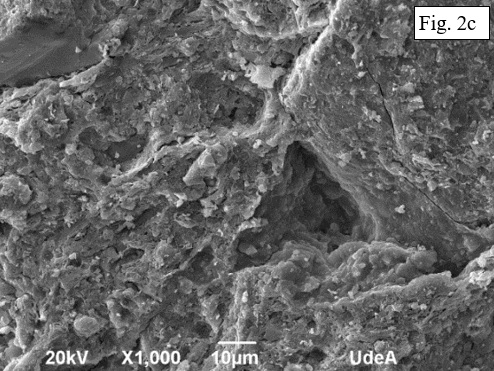

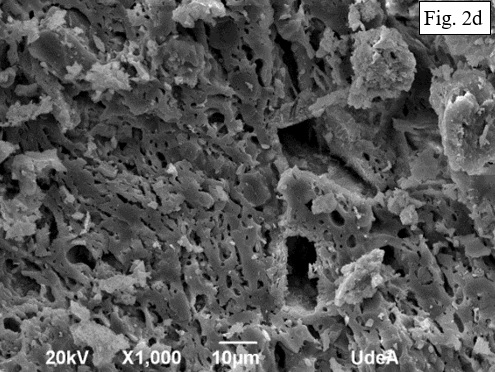

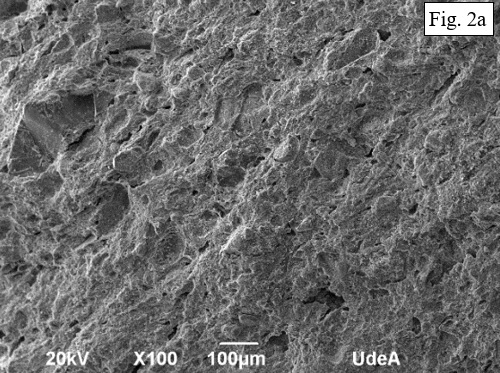

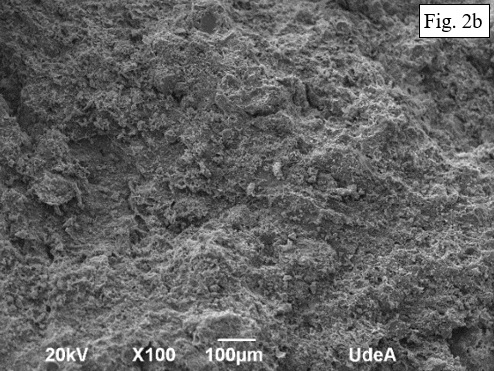

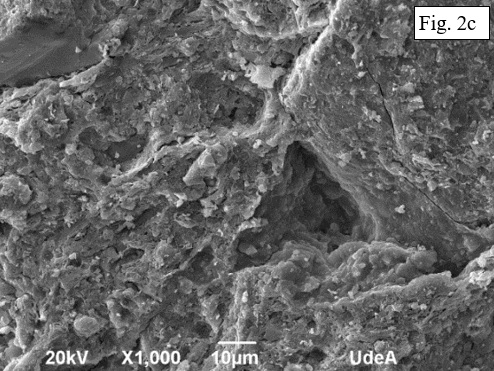

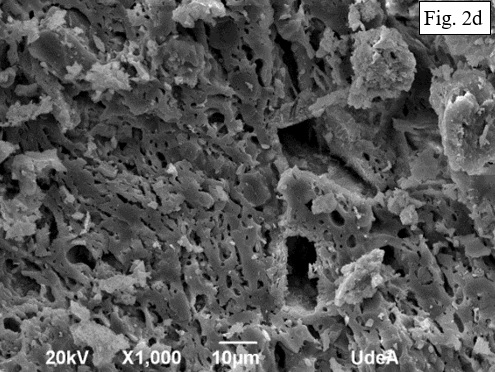

Con relación al proceso de cocción se evidencia una mayor contracción en las probetas elaboradas con ceniza, siendo más marcada cuando hay mayor sustitución de arcilla. La explicación a este comportamiento podría estar asociada a una mayor sinterización y vitrificación del cerámico producto del mayor contenido de potasio en las pastas que actúa como elemento fundente como ya se ha mencionado con anterioridad. Esta afirmación se ve soportada por la evolución de la porosidad abierta, asociada a la medida de porcentaje de absorción de agua, donde es notorio que hay una disminución más marcada en el valor de esta propiedad tecnológica en los cerámicos con ceniza a medida que se incrementa la temperatura de cocción. De igual manera esta afirmación es respalda con los resultados de microscopia electrónica que se presentan en el apartado 3.3. En la temperatura de 1000 °C de cocción, P2 y P3 dejan ver diferencias significativas con relación a la absorción de agua, esto nuevamente pone de manifiesto el rol del potasio como elemento fundente. Al comparar la absorción de agua de P1 y P3 a esta última temperatura se evidencia valores muy similares, hecho que pudiese ser malinterpretado como que no se logran mejoras al adicionar cenizas, sin embargo es importante resaltar que las pastas con presencia de ceniza en este caso 9% en P3, llevan incluido materia orgánica residual y tienen especies carbonatos que se descomponen en alta temperatura, lo cual contribuye a formar mayor porosidad respecto al material con solo arcilla tal como se evidencia en la microfotografía de la Figura 2. Sobre la materia orgánica residual presente en la ceniza se podría llegar a pensar que, si se da una buena oxidación en el horno y existe una buena difusión del oxígeno al interior de las probetas cerámicas, se lograría obtener aportes energéticos al sistema que harían posible reducir el consumo energético durante la etapa de cocción, dando así mayor relevancia al uso de la ceniza como material sustituto.

Respecto al análisis de superficie mediante microscopia electrónica de barrido se logra evidenciar en los resultados diferencias importantes entre los cerámicos elaborados con P1 y P3 a la temperatura de cocción de 1000°C. A una magnificación de solo 100X (Figura 1a y Figura 1b) se aprecia mayor porosidad en el cerámico P1, sin embargo, al incrementar la magnificación a 1000X (Figura 1c y Figura 1d) se evidencia otra situación totalmente diferente. En el caso del cerámico P1 (Figura 1c) o de solo arcilla se aprecia una superficie con menos poros y aún no es tan marcada la vitrificación, observándose aún la frontera entre granos en varias zonas de la imagen. En el caso del cerámico con 9% de ceniza (Figura 1d) se evidencia mucha porosidad de variado tamaño (entre 1 y10 micrómetros), entre una matriz vítrea bastante evidente a simple vista (posiblemente causada por el mayor contenido de potasio), con algunos granos aun sin sinterizar. La explicación a está porosidad, como ya se ha explicado, responde a los espacios que deja la oxidación de la materia orgánica residual aun presente en la ceniza de moringa y a la descomposición de los carbonatos identificados mediante DRX que liberan dióxido de carbono.

Por otra parte, como dato interesante se logró determinar que las tabletas con ceniza son más livianas que las de solo arcilla, en el caso de las tabletas con 4,5% de ceniza se encontró que son un 7% menos pesada que aquellas con solo arcilla; mientras que las tabletas con un 9% de ceniza son un 11,1% más livianas, esto se debe probablemente a la descomposición de la materia orgánica y de los carbonatos como ya se ha mencionado con anterioridad. Lo anterior puede resultar beneficioso debido a que sería posible realizar edificaciones más ligeras y permitiría el transporte de mayor cantidad de material en los servicios de carga entre ciudades.

Como aspecto negativo se evidenció que las probetas cerámicas elaboradas con ceniza de moringa presentan eflorescencias en su superficie que, como se ha mencionado con anterioridad, es causado por la presencia de sulfatos especialmente de calcio. Esto traería como consecuencia limitaciones de uso de este material en aplicaciones donde el producto requiera ser usado como fachada o como cubiertas de techo, ya que estas manchas se consideran defectos estéticos y le restarían valor comercial al producto terminado.

El alto contenido de azufre, a pesar de utilizar bajas concentraciones de ceniza en las pastas, generan eflorescencias lo que limita el uso del producto cerámico en aplicaciones estéticas; sin embargo, la ceniza sería útil para elaborar elementos de cerramientos como bloques y ladrillos macizos los cuales se recubren posteriormente con relleno y pasta.

Mahmood, K., Mugal, T., & Haq, I. (2010). Moringa oleifera: A natural gift - A review. Journal of Pharmaceutical Sciences and Research, 2(11), 775. [En línea]. Disponible en: http://citeseerx.ist.psu.edu/viewdoc/download?doi=10.1.1.193.7882&rep=rep1&type=pdf

Bonal, R., Rivera, R., & Bolívar, M. (2012). Moringa oleifera: Una opción saludable para el bienestar. Medisan, 16(10), 1596-1599. [En línea]. Disponible en: https://www.redalyc.org/pdf/3684/368448459014.pdf

Martín, C., Martín, G., García, A., Fernández, T., Hernández, E., & Puls, J. (2013). Potenciales aplicaciones de Moringa oleifera. Una revisión crítica. Pastos y Forrajes, 36(2), 137-149. [En línea]. Disponible en: https://www.redalyc.org/pdf/2691/269129327001.pdf

Doménech, G., Durango, A., & Ros, G. (2017). Moringa oleifera: Revisión sobre aplicaciones y usos en alimentos. Archivos Latinoamericanos de Nutrición, 67(2), 86-97. [En línea]. Disponible en: https://www.proquest.com/openview/286a37f1993a0a45eea72086f814dd84/1?pq-origsite=gscholar&cbl=2032499

González, F. (2018). Un estudio transversal de Moringa oleifera Lam. (Moringaceae). Dominguezia, 34(1), 5-25. [En línea]. Disponible en: https://pesquisa.bvsalud.org/portal/resource/pt/biblio-1005187

Castro, A. (2013). El árbol Moringa (Moringa oleifera Lam.): Una alternativa renovable para el desarrollo de los sectores económicos y ambientales de Colombia. Universidad Militar Nueva Granada. [En línea]. Disponible en: https://repository.unimilitar.edu.co/bitstream/handle/10654/10956/Plantaciones%20de%20moringa%20en%20Colombia.pdf?sequence=2&isAllowed=y

Gelves, J., Rozo, S., Monroy, R., & Romero, Y. (2021). Árboles de la zona metropolitana de Cúcuta: Una aproximación de la cantidad de especímenes presentes. San José de Cúcuta, Colombia: Editorial Universidad Libre seccional Cúcuta.

Navarro, G. (2015). Moringa oleífera: Un aliado en la lucha contra la desnutrición. Acción Contra el Hambre: ACF International. Madrid. [En línea]. Disponible en: https://www.accioncontraelhambre.org/sites/default/files/documents/moringa-final-pag-simples.pdf

Flórez, A., Sánchez, J., & Blanco, D. (2018). Las arcillas de las formaciones geológicas de un área metropolitana, su uso en la industria cerámica e impacto en la economía regional. Revista EIA, 15(30), 133-150. [En línea]. Disponible en: https://doi.org/10.24050/reia.v15i30.1219

ASTM International. (2003). Standard test method for drying and firing shrinkages of ceramic whiteware clays. ASTM C326-03. American Society for Testing and Materials.

Instituto Colombiano de Normas Técnicas y Certificación (ICONTEC). (2005). Baldosas cerámicas. Parte 3. Método de ensayo para determinar la absorción de agua, porosidad aparente, densidad relativa aparente y densidad aparente. NTC 4321-3.

Chukanov, N. (2013). Infrared spectra of mineral species: extended library. Springer Science & Business Media. [En línea]. Disponible en: https://media.hugendubel.de/shop/coverscans/219PDF/21977400_lprob_1.pdf

Fernández, M. (2000). Manual sobre fabricación de baldosas, tejas y ladrillos. Beralmar SA, Terrassa. Laboratorio Técnico Cerámico S.L. [En línea]. Disponible en: https://datos.bne.es/obra/XX2949843.html

Garcés, L., & Hernández, M. (2004). La lluvia ácida: un fenómeno fisicoquímico de ocurrencia local. Revista Lasallista de Investigación, 1(2), 67-72. [En línea]. Disponible en: http://repository.unilasallista.edu.co/dspace/handle/10567/190

Cáceres, V., Molina, J., & García, A. (2015). Development and validation of an analytical method for the extraction and quantification of soluble sulfates in red clay. Ceramica, 61, 277-284. https://doi.org/10.1590/0366-69132015613591924

Gazulla, M., Gómez, M., Orduña, M., Vicente, S., & Arorós, J. (2010). Determinación de sales solubles y eflorescencias en tejas cerámicas. Boletín de la sociedad española de cerámica y vidrio, 49(3). [En línea]. Disponible en: http://boletines.secv.es/upload/20100527124506.201049189.pdf

Verduch, A. (1974). El empleo del cuarzo en las composiciones de cerámica blanca. Boletín de la Sociedad Española de Cerámica y Vidrio, 13(5), 409-418. [En línea]. Disponible en: https://dialnet.unirioja.es/servlet/articulo?codigo=7600166

Álvarez, D., Sánchez, J., & Gelves, J. (2017). Influence of raw materials and forming technique in the manufacture of stoneware ceramic. Ingeniería y competitividad, 19(2), 93-105. https://www.redalyc.org/articulo.oa?id=291354828009

Palabras clave: Proceso cerámico, fundentes, vitrificación, material sustituto, caracterización mineralógica.

Abstract: The purpose of this work has been to explore how beneficial is the use of moringa ash as a substitute material for clay in the manufacture of ceramics for masonry. For this, ceramic pastes with 0%, 4.5% and 9.0% ash were formed, which were moistened and subsequently subjected to a molding process using the extrusion technique. After a process of natural drying of the specimens, they were fired at 800°C, 900°C and 1000°C in a heating oven with electrical resistance. The research process included the characterization of the raw materials using techniques such as X-ray diffraction and fluorescence (XRD/XRF), as well as Fourier Transform Infrared Spectroscopy (FTIR). The characterization of the finished product was carried out by physical-ceramic analysis associated with dimensional changes in the material, density and open porosity, as well as characterization by scanning electron microscopy (SEM) and XRD. The results obtained show that moringa ash is chemically rich in potassium (26.29%) and calcium (26.03%) with a significant amount of sulfur (3.15%) and chlorine (2.20%) being present these elements both in amorphous fraction (80.1%) and crystalline (calcite, arcanite and sylvite). In relation to the ceramics obtained, it was identified that the addition of moringa favors the sintering and vitrification processes in a better way with respect to the formulation with only clay, this as the firing temperature increases and despite the existence of carbonate phases and residual organic matter in the ash. It is possible to obtain a ceramic 11% less heavy than the reference material.

Keywords: Ceramic process, ceramic flux, vitrification, substitute material, mineralogical characterization.

1. INTRODUCCIÓN

Moringa oleífera es una especie de árbol originario de la India, pero que se puede encontrar en muchas partes del mundo especialmente en los países de zona tropical, siendo muy común su presencia en territorios latinoamericanos como México, Colombia, Ecuador y Venezuela (Abdull, Ibrahim, & Kntayya, 2014; Mahmood, Mugal, & Haq, 2010).Al realizar una revisión de la literatura (Bonal, Rivera, & Bolívar, 2012; Martín et al., 2013; Doménech, Durango, & Ros, 2017; González, 2018) se encontró que distintos autores dentro de sus investigaciones describen las bondades de la moringa. Esta especie se usa como suplemento en la alimentación de distintos animales de granja, así como en medicamentos y en la limpieza del agua. También, los autores demuestran que esta planta posee alto contenido de proteínas y vitaminas en cada una de sus partes por lo que de las semillas se extrae aceite, el tronco es apropiado en la adsorción de metales pesados y en la fabricación de cuerdas y alfombras, las cascarillas de las semillas funcionan como materia primaria para la elaboración de carbón activado y de intercambiadores aniónicos. Por otra parte, la moringa es beneficiosa como fertilizante, agente de limpieza, combustible biológico, pesticida y se está incorporando como ingrediente dentro de productos cárnicos y panes como aditivo conservante y antioxidante con muy buenos resultados sin afectar las características sensoriales del producto final.

Otro aspecto relevante de la moringa oleífera es que puede crecer en condiciones de insuficiencia de agua y es de ágil crecimiento (Abdull, Ibrahim, & Kntayya, 2014; Mahmood, Mugal, & Haq, 2010), además, se puede sembrar en casi todas las regiones tropicales, semiáridas y subtropical. Estas características han permitido su cultivo en Colombia en territorios como Bolívar, Tolima, Meta y Antioquia (Castro, 2013), pero también se ha masificado su presencia en las zonas urbanas de las ciudades como suele suceder en el área metropolitana de Cúcuta (Colombia), donde se evidencia una gran cantidad de especímenes en andenes, parques y al interior de los hogares (Gelves et al., 2021).

Durante el cultivo de la moringa se suele hacer una poda en la etapa de crecimiento de la especie, a fin de mejorar los rendimientos en la producción de hojas, hecho que trae consigo la generación de una cantidad significativa de residuo vegetal (Navarro, 2015). De igual manera en las zonas urbanas se realiza de forma continua la poda de esta clase de árboles ya sea por carácter estético o debido a la necesidad de mantenimiento de las redes eléctricas lo cual también ocasiona una cantidad importante de residuos de biomasa vegetal (Gelves et al., 2021).

Muchos de estos residuos de poda no tienen una aplicabilidad específica, sin embargo, se evidencia su uso en procesos de combustión a nivel residencial, pero también se podría aprovechar en la generación de energía térmica a través de combustión en algunas empresas que requieren producción de calor para sus procesos, tal como lo vienen haciendo algunas lavanderías industriales en la ciudad de Cúcuta (Colombia) para la generación de vapor en las calderas. Producto de esta actividad de combustión suele quedar el material inorgánico comúnmente conocido como cenizas, el cual también suele tener problemas para su disposición final, debido a su alta basicidad.

Al hacer la revisión de la literatura (Abdull, Ibrahim, & Kntayya, 2014; Mahmood, Mugal, & Haq, 2010; Bonal, Rivera, & Bolívar, 2012; Martín et al., 2013; Doménech, Durango, & Ros, 2017; González, 2018; Castro, 2013) se evidenció muchos estudios que ponen de manifiesto que la moringa es una especie muy llamativa debido a las características de cada una de sus partes. Sin embargo, no se evidenció información asociada a la caracterización de sus cenizas ni los posibles usos de esta en la industria. Es por lo anterior, que esta investigación pretende dar respuesta al planteamiento sobre los probables beneficios de la utilización de ceniza de moringa oleifera como materia prima en la fabricación de materiales cerámicos de construcción como un nuevo aporte al conocimiento.

2. METODOLOGÍA

2.1 Materiales

En este trabajo se utilizó dos tipos de materiales. El primero es un mineral arcilloso usado tradicionalmente en la elaboración de cerámicos en el área metropolitana de Cúcuta, el cual proviene del sector La Alejandra municipio del Zulia, Norte de Santander asociado a la formación geológica Grupo Guayabo (Flórez, Sánchez, & Blanco, 2018). De igual manera se empleó ceniza de moringa la cual se obtuvo a partir de la combustión tradicional del residuo de poda, el cual fue facilitado por una empresa de la ciudad de Cúcuta (Colombia) encargada de esta labor por las calles de la ciudad. Los materiales fueron caracterizados mediante DRX, FRX y FTIR en el caso de la ceniza.2.2 Métodos

El material de moringa (poda de árboles) recolectado fue extendido y secado al aire libre durante 15 días. Su quema también se realizó al aire libre a fin de obtener las cenizas. Por otra parte, la arcilla utilizada como materia prima fue previamente triturada en un molino de martillos industrial. Ambas materias primas fueron tamizadas por malla 2mm antes de su mezclado y homogenización.Los materiales fueron caracterizados químicamente mediante la técnica de FRX, realizada en un espectrómetro secuencial de fluorescencia de rayos-X de longitud de onda dispersiva de 4KW marca Bruker modelo S8 Tiger y analizada por medio del método de análisis Quant-Express y el software Spectra; la caracterización estructural se realizó mediante DRX en un difractómetro de polvo Bruker modelo D8 Advance con Geometría DaVinci en las condiciones de 40kV y 40 mA, con un rango de medición entre 3,5° a 70° y un tiempo de conteo por paso de 0,6 segundos. Complementario al DRX, se llevó a cabo el análisis FTIR para le ceniza, ejecutado en un equipo marca Shimadzu modelo UH–50A en el rango espectral comprendido entre 400 y 4.000 cm-1, 48 scan y 4 cm-1 de resolución en modo transmitancia, utilizando una mezcla de bromuro de potasio (KBr) seco y ceniza (pasante malla 75 µm). Por otra parte, los aspectos morfológicos fueron estudiados mediante microscopía electrónica de barrido (SEM), en un equipo modelo JEOL modelo JSM-6490LV. Se empleó un sistema de recubrimiento con oro por sputtering referencia Denton vacuum desk IV.

Para la fabricación de las probetas cerámicas se procedió con la formulación de tres tipos de pasta especificadas en la Tabla 1.

Tabla 1: Formulación de pastas cerámicas

| Material | Pasta 1 | Pasta 2 | Pasta 3 |

|---|---|---|---|

| P1 | P2 | P3 | |

| Arcilla (%) | 100,0 | 95,5 | 91,0 |

| Ceniza (%) | 0,0 | 4,5 | 9,0 |

| Agua humectación (%) | 20,0 | 25,0 | 28,0 |

Fuente: elaboración propia.

Con cada una de las pastas se conformaron tabletas de 12,0 cm de largo, 5,0 cm de ancho y 1,0 cm de alto, por medio de la técnica de extrusión mediante una máquina manual de tornillo sin fin y sin vacío. Después de este proceso, las tabletas se pesaron y dejaron al aire libre durante 48 horas. Se pesaron nuevamente y se procedió a secarlas en una estufa de secado de 64 litros de capacidad marca Construmetálicas, donde permanecieron inicialmente durante tres horas a 65°C para pasar luego a una temperatura de 120 °C por doce horas más. Al salir de la estufa se realizó medición de contracción y pérdida de peso durante el secado, siguiendo los parámetros de la norma ASTM C326-03 (ASTM International, 2003).

Las probetas de cada una de las tres pastas se agruparon para ser cocidas a las temperaturas 800°C, 900°C y 1000°C. Este proceso se realizó en un horno de calentamiento con resistencia eléctrica marca Construmetálicas con una capacidad de 27 litros, donde las tabletas pasaron de temperatura ambiente a la temperatura asignada (800°C, 900°C o 1000°C) por medio de tres rampas, la primera a una velocidad de 5°C/min hasta llegar a 500 grados centígrados, la segunda a una velocidad de 2°C/min para alcanzar los 600 grados, y por último, la tercera rampa nuevamente con una velocidad de 5°C/min para lograr los grados restantes para las temperaturas predeterminadas.

A las tabletas cocidas se les calculó nuevamente contracción y pérdida de peso después de cocción, según los lineamientos de la norma ASTM C326-03 (ASTM International, 2003). Finalizado el proceso de cocción se determinó el porcentaje de absorción de agua siguiendo los lineamientos de las normas NTC 4321-3 (ICONTEC, 2005). Se finalizaron los análisis con la caracterización del producto terminado mediante las técnicas de SEM y DRX, haciendo uso del mismo equipamiento mencionado con anterioridad.

3. RESULTADOS Y DISCUSIÓN

3.1 Caracterización de materias primas

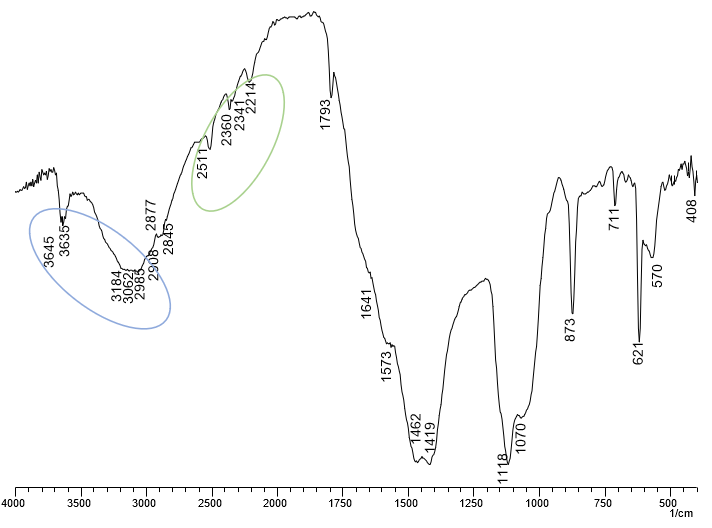

En este apartado se presenta la caracterización de los dos materiales, proceso realizado por medio de análisis de difracción y fluorescencia de rayos – X (ver Tabla 2 y Tabla 3). De igual manera en la Figura 1 se presenta el espectro FTIR de la ceniza de moringa.Tabla 2: Caracterización estructural materias primas (Refinamiento Rietveld, % en peso)

| Fase | Ceniza Moringa | Arcilla |

|---|---|---|

| Arcanita (K₂SO₄) | 3,9% | - |

| Calcita, Mg (CaCO₃) | 0,9% | - |

| Calcita (CaCO₃) | 9,4% | - |

| Dolomita CaMg(CO₃)₂ | 1,0% | - |

| Fairchildita K₂Ca(CO₃)₂ | 0,9% | - |

| Hidroxiapatita, Si Ca₅(PO₄)₃(OH) | 0,6% | - |

| Kutnohorita CaMn²⁺(CO₃)₂ | 0,4% | - |

| Periclasa MgO | 0,9% | - |

| Cuarzo SiO₂ | 0,7% | 34,3% |

| Silvita KCl | 1,2% | - |

| Fosfato de Hierro y Niquel FePO₄ , Ni₃(PO₄)₂ | 0,1% | - |

| Caolinita – 1A Al₂Si₂O₅(OH)₄ | - | 13,4% |

| Moscovita - 2M1 KAl₂(Si₃Al)O₁₀(OH,F)₂ | - | 6,7% |

| Illita (K,H₃O)(Al,Mg,Fe)₂(Si,Al) ₄O₁₀ [(OH)₂,(H₂O)] | - | 1,7% |

| Microclina KAlSi₃O₈ | - | 2,9% |

| Hematita Fe₂O₃ | - | 0,8% |

| Amorfo | 80,1% | 40,2% |

Fuente: elaboración propia.

Tabla 3: Caracterización química (FRX, % peso)

| Óxido | Ceniza Moringa | Arcilla |

|---|---|---|

| K₂O | 25,34% | 1,58% |

| CaO | 29,14% | 0,62% |

| P₂O₅ | 9,30% | 0,20% |

| MgO | 6,02% | 0,68% |

| SO₃ | 6,30% | 0,02% |

| Cl | 1,76% | - |

| SiO₂ | 1,02% | 62,62% |

| Na₂O | 0,42% | 0,20% |

| Fe₂O₃ | 0,26% | 5,05% |

| BaO | - | 0,04% |

| ZrO₂ | - | 0,04% |

| Al₂O₃ | 0,20% | 20,10% |

| SrO | 0,09% | 0,02% |

| ZnO | 0,06% | 0,03% |

| MnO | 0,04% | 0,03% |

| CuO | 0,02% | 0,02% |

| TiO₂ | 0,02% | 0,89% |

| Perdidas calcinación | 20% | 7,84% |

Fuente: elaboración propia.

De las Tablas 2 y 3 se puede apreciar que la ceniza de moringa contiene un alto porcentaje de potasio, parte de este elemento está presente en las fases cristalinas de arcanita y silvita, sin embargo, es muy probable que en su mayoría se encuentre en la fracción amorfa. Algo similar ocurre con el calcio, segundo elemento con mayor presencia en la ceniza, el cual se asocia a las fases cristalinas de calcita, dolomita, fairchildita,

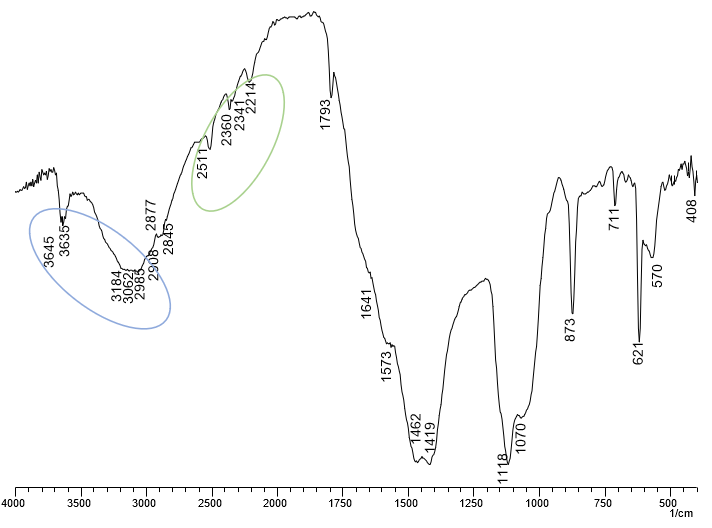

Fig. 1. Espectro FTIR de la ceniza de moringa.

Fuente: elaboración propia.

hidroxiapatita, kutnohorita y en la fase amorfa. El análisis del FTIR es complementario a la caracterización estructural mediante DRX, suele ser útil para identificar fases amorfas y corroborar la existencia de fases cristalinas. En el espectro de la Figura 1 se evidencian bandas características de calcita en 1419 cm-1, 1462 cm-1, 1793 cm-1; también, se muestran bandas de vibración características de la arcanita en 621 cmˉ¹ y 1118 cmˉ¹; de hidroxiapatita en las posiciones 570 cmˉ¹ y 1070 cmˉ¹ en correspondencia con el análisis de DRX presentado en la Tabla 2 (Chukanov, 2013). Adicionalmente, se identificaron otras fases presentes en la ceniza que no se lograron evidenciar mediante DRX , resalta la portlandita con sus bandas de vibración características en 3645 cmˉ¹ y 428 cmˉ¹; las vibraciones que se resaltan en color verde en la Figura 1, desde 2214 cmˉ¹ a 2511 cmˉ¹, parecen estar asociadas a la presencia de enlaces residuales del carbono que se dan probablemente por el material orgánico aún presente en la ceniza luego de finalizada la combustión, partiendo de su existencia tal como lo reflejan las pérdidas de calcinación mostradas en la Tabla 3 y el color de la ceniza. Por otro lado, las vibraciones señaladas en la zona de color azul (Figura 1) pueden ser asociadas a la presencia de grupos OH en el material, la intensidad de la señal indicaría que hay un valor considerable de estos enlaces que son diferentes a los de la portlandita, lo que conlleva a sugerir la presencia de otros compuestos hidróxidos dentro de la fase amorfa que no lograron ser identificados plenamente. Además, es importante resaltar la cantidad de fósforo, presente como fosfato de hierro y como hidroxiapatita; el magnesio cuya presencia puede ser asociada a las fases cristalinas de dolomita y periclasa; el azufre presentado como arcanita y el cloro incorporado como silvita.Fuente: elaboración propia.

Según Fernández (Fernández, 2000) “el contenido en óxidos alcalinos determina la temperatura necesaria para lograr un determinado grado de cocción de la pieza, es decir, la resistencia mecánica y porosidad deseadas”. De acuerdo con lo anterior, en arcillas cuyos porcentajes de óxidos alcalinos no llegan al 1% la cocción del ladrillo suele estar entre los 1.100 y 1.200 ºC; mientras que las arcillas con alto contenido de Na₂O y K₂O la temperatura de cocción estaría dentro los 825 y 850 °C (Fernández, 2000). Es decir, que el potasio parece ser beneficioso para disminuir la temperatura de cocción de las tabletas cerámicas lo que podría reducir el consumo de combustible y los tiempos de cocción, este hecho hace interesante el uso de la ceniza de moringa como posible material sustituto de la arcilla en la fabricación de cerámicos de construcción.

Respecto a el cloro (2,20%) y el azufre (3,15%) presente en la ceniza, resultan ser aspectos negativos de esta materia prima para su uso en la industria cerámica. En el caso del cloro, con el aumento de la temperatura para la cocción del cerámico, la silvita (KCl) se puede llegar a descomponer liberando el cloro presente, el cual podría reaccionar con vapor de agua y especies hidroxilo de las arcillas y terminar liberando HCl como contaminante a la atmosfera (Fernández, 2000). Respecto al azufre su alta presencia en la ceniza puede traer consigo dos efectos sobre el proceso cerámico, el primero de ellos es la liberación de este azufre como gas a altas temperatura (formación de SOx), componentes que al llegar a la atmosfera terminaran formando lluvia acida (Garcés & Hernández, 2004). El segundo aspecto es que el azufre que está como sulfato en la ceniza permanezca en la fracción sólida (cerámico) y que, debido al alto contenido de calcio en este material, termine formando sulfato de calcio, el cual es responsable de la aparición de manchas blancas en la superficie del cerámico (eflorescencias de yeso) aun estando en bajas concentraciones (Cáceres, Molina, & García, 2015; Gazulla et al., 2010). A partir de este resultado fue que se consideró que solo se debería hacer sustitución de arcilla por ceniza en las pastas cerámicas en valores inferiores a 10%.

Al observar los datos de caracterización referentes a la arcilla se puede analizar que, según las Tablas 2 y 3, es un material con alto contenido de silicio asociado a la presencia de las fases cristalinas de cuarzo, caolinita, moscovita, ilita, microclina e incluso en la fase amorfa la cual representa un 40%. El aluminio es el segundo elemento con mayor presencia en el material arcilloso, este se puede hallar en las mismas fases mencionadas anteriormente con excepción del cuarzo. Acorde con la literatura un alto contenido de cuarzo disminuye el porcentaje de humedad en la mezcla y la contracción de secado, también aumenta la porosidad de la pieza seca y cocida, y mejora la resistencia al impacto (Fernández, 2000); estas características son beneficiosas en el secado, pero en el proceso de cocción el cuarzo dificulta la sinterización y vitrificación de la pieza provocando inconsistencias en las pruebas de resistencia mecánica; además, si las temperaturas de cocción no son las adecuadas se pueden generar fisuras dentro del material (Verduch, 1974), por lo que es de especial cuidado estas variables en los materiales arcillosos con alto contenido de cuarzo, por ello la adición de ceniza de moringa(con bajo contenido de silicio) como sustituto tendría efectos positivos en el diseño de pastas cerámicas. En cuanto a los resultados de DRX, el material arcilloso se caracteriza por poseer un porcentaje relevante de caolinita y moscovita, estos materiales son beneficiosos en el proceso cerámico ya que se descomponen en temperaturas inferiores al 1000°C y favorecen la formación de fase vítrea y de fases cristalinas beneficiosas para la resistencia mecánica del cerámico como la mullita (Álvarez, Sánchez, & Gelves, 2017), es por ello por lo que también debería privilegiarse su uso y no exceder la sustitución de arcilla por ceniza la cual no posee estas fases.

3.2 Análisis físico-cerámico

A partir del seguimiento al proceso cerámico se pudo establecer el porcentaje de contracción de secado (% C.S) y de cocción (% C.C), el porcentaje de pérdida de peso en secado (% P.P.S) y en cocción (% P.P.C), junto con el porcentaje de absorción (% ABS), resultados que se muestran en las Tablas 4 y 5.Tabla 4: Análisis físico cerámico en secado

| Pasta | %C.S | %P.P.S |

|---|---|---|

| P1 | 8,47 | 18,10 |

| P2 | 6,67 | 21,37 |

| P3 | 7,22 | 22,66 |

Fuente: elaboración propia.

Tabla 5: Análisis físico cerámico en Cocción

| Temperatura | Variable de análisis | P1 | P2 | P3 |

|---|---|---|---|---|

| 800°C | %C.C | 0,18 | 0,63 | 0,45 |

| %P.P.C | 5,63 | 6,20 | 7,64 | |

| %ABS | 12,72 | 17,96 | 20,42 | |

| 900°C | %C.C | 0,18 | 0,76 | 0,90 |

| %P.P.C | 6,10 | 5,79 | 8,48 | |

| %ABS | 12,03 | 15,28 | 16,94 | |

| 1000°C | %C.C | 1,05 | 0,93 | 1,34 |

| %P.P.C | 6,10 | 6,80 | 8,81 | |

| %ABS | 10,49 | 14,01 | 11,60 |

Fuente: elaboración propia.

Acorde con la información de la Tabla 4, se puede evidenciar que el porcentaje de contracción de secado más alto está dado por las tabletas elaboradas con solo arcilla (P1), este dato resulta interesante partiendo del hecho de que la humectación de las pastas con ceniza requirió mayor contenido de agua (ver Tabla 1), con lo cual se esperaría mayor contracción en P1 y P2. Se podría llegar a pensar, basado en la cantidad de agua que se eliminó en la etapa de secado (Tabla 4), que esta sustancia reaccionó con la ceniza para formar compuestos hidratados de potasio y carbono. Esta reducción de la contracción resulta en un aspecto positivo para el uso de la ceniza como material sustituto ya que se logra tener un mayor control dimensional (tolerancias) durante el proceso de fabricación del producto cerámico a escala industrial, esto se podría ver reflejado en la disminución de la cantidad de productos no conformes en referencias como pisos y/o revestimientos de paredes.

Con relación al proceso de cocción se evidencia una mayor contracción en las probetas elaboradas con ceniza, siendo más marcada cuando hay mayor sustitución de arcilla. La explicación a este comportamiento podría estar asociada a una mayor sinterización y vitrificación del cerámico producto del mayor contenido de potasio en las pastas que actúa como elemento fundente como ya se ha mencionado con anterioridad. Esta afirmación se ve soportada por la evolución de la porosidad abierta, asociada a la medida de porcentaje de absorción de agua, donde es notorio que hay una disminución más marcada en el valor de esta propiedad tecnológica en los cerámicos con ceniza a medida que se incrementa la temperatura de cocción. De igual manera esta afirmación es respalda con los resultados de microscopia electrónica que se presentan en el apartado 3.3. En la temperatura de 1000 °C de cocción, P2 y P3 dejan ver diferencias significativas con relación a la absorción de agua, esto nuevamente pone de manifiesto el rol del potasio como elemento fundente. Al comparar la absorción de agua de P1 y P3 a esta última temperatura se evidencia valores muy similares, hecho que pudiese ser malinterpretado como que no se logran mejoras al adicionar cenizas, sin embargo es importante resaltar que las pastas con presencia de ceniza en este caso 9% en P3, llevan incluido materia orgánica residual y tienen especies carbonatos que se descomponen en alta temperatura, lo cual contribuye a formar mayor porosidad respecto al material con solo arcilla tal como se evidencia en la microfotografía de la Figura 2. Sobre la materia orgánica residual presente en la ceniza se podría llegar a pensar que, si se da una buena oxidación en el horno y existe una buena difusión del oxígeno al interior de las probetas cerámicas, se lograría obtener aportes energéticos al sistema que harían posible reducir el consumo energético durante la etapa de cocción, dando así mayor relevancia al uso de la ceniza como material sustituto.

3.3 Caracterización del Producto terminado

En este apartado se tomó como referencia las pastas P1 y P3, debido a los resultados obtenidos en el análisis físico cerámico. Estos materiales fueron caracterizados mediante difracción de rayos X y microscopia electrónica de barrido. Los resultados se presentan en las Tablas 6, y en la Figura 2.Tabla 6: Caracterización estructural producto terminado (Refinamiento Rietveld, % en peso)

| Fase | 800°C | 900°C | 1000°C | |||

|---|---|---|---|---|---|---|

| P1 | P3 | P1 | P3 | P1 | P3 | |

| Cuarzo | 61,0 | 56,6 | 59,8 | 60,8 | 63,1 | 61,5 |

| Moscovita | 8,6 | 10,9 | 7,4 | 5,5 | 2,0 | 1,4 |

| Hematita | 2,9 | 2,5 | 2,8 | 2,8 | 2,4 | 2,0 |

| Microclina | - | - | - | <1,0 | <1,0 | - |

| Albita | - | - | - | - | - | 1,1 |

| Amorfo | 27,5 | 30,1 | 29,9 | 30,9 | 31,6 | 33,5 |

Fuente: elaboración propia.

Fig. 2. Microscopía electrónica de barrido producto terminado.

Fuente: elaboración propia.

El seguimiento a la evolución de la microestructura a medida que se incrementa la temperatura (Tabla 6), deja ver aspectos como la escasa reactividad del cuarzo en las temperaturas de estudio, el incremento en la fracción amorfa en ambos materiales a medida que sube la temperatura de cocción, asociado a la formación de fase vítrea producto de la descomposición de la caolinita y la moscovita. Sobre esta última fase se evidencia en la Tabla 6 cómo es su evolución (disminución continua) con el aumento de temperatura. La formación de fase amorfa es un poco más alta en P3, lo que podría deberse al efecto del potasio como agente fundente. Se evidencia también que al incrementar la temperatura se empieza la formación de feldespatos especialmente en el material cerámico con presencia de ceniza.Fuente: elaboración propia.

Respecto al análisis de superficie mediante microscopia electrónica de barrido se logra evidenciar en los resultados diferencias importantes entre los cerámicos elaborados con P1 y P3 a la temperatura de cocción de 1000°C. A una magnificación de solo 100X (Figura 1a y Figura 1b) se aprecia mayor porosidad en el cerámico P1, sin embargo, al incrementar la magnificación a 1000X (Figura 1c y Figura 1d) se evidencia otra situación totalmente diferente. En el caso del cerámico P1 (Figura 1c) o de solo arcilla se aprecia una superficie con menos poros y aún no es tan marcada la vitrificación, observándose aún la frontera entre granos en varias zonas de la imagen. En el caso del cerámico con 9% de ceniza (Figura 1d) se evidencia mucha porosidad de variado tamaño (entre 1 y10 micrómetros), entre una matriz vítrea bastante evidente a simple vista (posiblemente causada por el mayor contenido de potasio), con algunos granos aun sin sinterizar. La explicación a está porosidad, como ya se ha explicado, responde a los espacios que deja la oxidación de la materia orgánica residual aun presente en la ceniza de moringa y a la descomposición de los carbonatos identificados mediante DRX que liberan dióxido de carbono.

Por otra parte, como dato interesante se logró determinar que las tabletas con ceniza son más livianas que las de solo arcilla, en el caso de las tabletas con 4,5% de ceniza se encontró que son un 7% menos pesada que aquellas con solo arcilla; mientras que las tabletas con un 9% de ceniza son un 11,1% más livianas, esto se debe probablemente a la descomposición de la materia orgánica y de los carbonatos como ya se ha mencionado con anterioridad. Lo anterior puede resultar beneficioso debido a que sería posible realizar edificaciones más ligeras y permitiría el transporte de mayor cantidad de material en los servicios de carga entre ciudades.

Como aspecto negativo se evidenció que las probetas cerámicas elaboradas con ceniza de moringa presentan eflorescencias en su superficie que, como se ha mencionado con anterioridad, es causado por la presencia de sulfatos especialmente de calcio. Esto traería como consecuencia limitaciones de uso de este material en aplicaciones donde el producto requiera ser usado como fachada o como cubiertas de techo, ya que estas manchas se consideran defectos estéticos y le restarían valor comercial al producto terminado.

4. CONCLUSIONES

Las cenizas de moringa, por su alto contenido de potasio, tienen un rol importante en la fabricación de materiales cerámicos de construcción como se evidenció en los resultados de absorción y en la microscopía electrónica de barrido, ya que si contribuyen a la sinterización y vitrificación del cerámico.El alto contenido de azufre, a pesar de utilizar bajas concentraciones de ceniza en las pastas, generan eflorescencias lo que limita el uso del producto cerámico en aplicaciones estéticas; sin embargo, la ceniza sería útil para elaborar elementos de cerramientos como bloques y ladrillos macizos los cuales se recubren posteriormente con relleno y pasta.

AGRADECIMIENTOS

Los autores agradecen al Ministerio de Ciencia, Tecnología e Innovación de Colombia (Minciencias) a través del Fondo Nacional de Financiamiento para la Ciencia, Tecnología e Innovación “Fondo Francisco José de Caldas”, a la Universidad Libre y la Universidad Nacional de Colombia por el apoyo financiero para el desarrollo de este trabajo (convocatoria 852 de 2019).REFERENCIAS

Abdull, A., Ibrahim, M., & Kntayya, S. (2014). Health benefits of Moringa oleifera. Asian Pacific Journal of Cancer Prevention, 15(20), 8571-8576. [En línea]. Disponible en: https://www.koreascience.or.kr/article/JAKO201435648479194.pdfMahmood, K., Mugal, T., & Haq, I. (2010). Moringa oleifera: A natural gift - A review. Journal of Pharmaceutical Sciences and Research, 2(11), 775. [En línea]. Disponible en: http://citeseerx.ist.psu.edu/viewdoc/download?doi=10.1.1.193.7882&rep=rep1&type=pdf

Bonal, R., Rivera, R., & Bolívar, M. (2012). Moringa oleifera: Una opción saludable para el bienestar. Medisan, 16(10), 1596-1599. [En línea]. Disponible en: https://www.redalyc.org/pdf/3684/368448459014.pdf

Martín, C., Martín, G., García, A., Fernández, T., Hernández, E., & Puls, J. (2013). Potenciales aplicaciones de Moringa oleifera. Una revisión crítica. Pastos y Forrajes, 36(2), 137-149. [En línea]. Disponible en: https://www.redalyc.org/pdf/2691/269129327001.pdf

Doménech, G., Durango, A., & Ros, G. (2017). Moringa oleifera: Revisión sobre aplicaciones y usos en alimentos. Archivos Latinoamericanos de Nutrición, 67(2), 86-97. [En línea]. Disponible en: https://www.proquest.com/openview/286a37f1993a0a45eea72086f814dd84/1?pq-origsite=gscholar&cbl=2032499

González, F. (2018). Un estudio transversal de Moringa oleifera Lam. (Moringaceae). Dominguezia, 34(1), 5-25. [En línea]. Disponible en: https://pesquisa.bvsalud.org/portal/resource/pt/biblio-1005187

Castro, A. (2013). El árbol Moringa (Moringa oleifera Lam.): Una alternativa renovable para el desarrollo de los sectores económicos y ambientales de Colombia. Universidad Militar Nueva Granada. [En línea]. Disponible en: https://repository.unimilitar.edu.co/bitstream/handle/10654/10956/Plantaciones%20de%20moringa%20en%20Colombia.pdf?sequence=2&isAllowed=y

Gelves, J., Rozo, S., Monroy, R., & Romero, Y. (2021). Árboles de la zona metropolitana de Cúcuta: Una aproximación de la cantidad de especímenes presentes. San José de Cúcuta, Colombia: Editorial Universidad Libre seccional Cúcuta.

Navarro, G. (2015). Moringa oleífera: Un aliado en la lucha contra la desnutrición. Acción Contra el Hambre: ACF International. Madrid. [En línea]. Disponible en: https://www.accioncontraelhambre.org/sites/default/files/documents/moringa-final-pag-simples.pdf

Flórez, A., Sánchez, J., & Blanco, D. (2018). Las arcillas de las formaciones geológicas de un área metropolitana, su uso en la industria cerámica e impacto en la economía regional. Revista EIA, 15(30), 133-150. [En línea]. Disponible en: https://doi.org/10.24050/reia.v15i30.1219

ASTM International. (2003). Standard test method for drying and firing shrinkages of ceramic whiteware clays. ASTM C326-03. American Society for Testing and Materials.

Instituto Colombiano de Normas Técnicas y Certificación (ICONTEC). (2005). Baldosas cerámicas. Parte 3. Método de ensayo para determinar la absorción de agua, porosidad aparente, densidad relativa aparente y densidad aparente. NTC 4321-3.

Chukanov, N. (2013). Infrared spectra of mineral species: extended library. Springer Science & Business Media. [En línea]. Disponible en: https://media.hugendubel.de/shop/coverscans/219PDF/21977400_lprob_1.pdf

Fernández, M. (2000). Manual sobre fabricación de baldosas, tejas y ladrillos. Beralmar SA, Terrassa. Laboratorio Técnico Cerámico S.L. [En línea]. Disponible en: https://datos.bne.es/obra/XX2949843.html

Garcés, L., & Hernández, M. (2004). La lluvia ácida: un fenómeno fisicoquímico de ocurrencia local. Revista Lasallista de Investigación, 1(2), 67-72. [En línea]. Disponible en: http://repository.unilasallista.edu.co/dspace/handle/10567/190

Cáceres, V., Molina, J., & García, A. (2015). Development and validation of an analytical method for the extraction and quantification of soluble sulfates in red clay. Ceramica, 61, 277-284. https://doi.org/10.1590/0366-69132015613591924

Gazulla, M., Gómez, M., Orduña, M., Vicente, S., & Arorós, J. (2010). Determinación de sales solubles y eflorescencias en tejas cerámicas. Boletín de la sociedad española de cerámica y vidrio, 49(3). [En línea]. Disponible en: http://boletines.secv.es/upload/20100527124506.201049189.pdf

Verduch, A. (1974). El empleo del cuarzo en las composiciones de cerámica blanca. Boletín de la Sociedad Española de Cerámica y Vidrio, 13(5), 409-418. [En línea]. Disponible en: https://dialnet.unirioja.es/servlet/articulo?codigo=7600166

Álvarez, D., Sánchez, J., & Gelves, J. (2017). Influence of raw materials and forming technique in the manufacture of stoneware ceramic. Ingeniería y competitividad, 19(2), 93-105. https://www.redalyc.org/articulo.oa?id=291354828009

Universidad de Pamplona

I. I. D. T. A.

I. I. D. T. A.