Revista Colombiana de

Tecnologías de Avanzada

Tecnologías de Avanzada

Recibido: 17 de mayo de 2022

Aceptado: 16 de julio de 2022

Aceptado: 16 de julio de 2022

SISTEMA DE CONTROL Y SUPERVISIÓN DE TEMPERATURA Y HUMEDAD RELATIVA EN CÁMARA DE FERMENTACIÓN

CONTROL AND SUPERVISION SYSTEM OF TEMPERATURE AND RELATIVE HUMIDITY IN A FERMENTATION CHAMBER

Esp. Carlos Arturo Ariza Ariza*,

Esp. Carlos Arturo Ariza Ariza*,

MSc. Javier Eduardo Martínez Baquero*,

MSc. Javier Eduardo Martínez Baquero*,

MSc. Oscar Agudelo Varela*,

MSc. Oscar Agudelo Varela*,

MSc. Luis Alfredo Rodríguez Umaña*,

MSc. Luis Alfredo Rodríguez Umaña*,

MSc. Omar Yesid Beltrán Gutiérrez*.

MSc. Omar Yesid Beltrán Gutiérrez*.

* Universidad de los Llanos, Facultad de Ciencias Básicas e Ingeniería.

Km 12 Vía Puerto López. Villavicencio, Meta. Colombia.

Tel.: (+578) 6616800

E-mail: {carlos.ariza.ariza, jmartinez, oscar.agudelo, lrodriguez, omar.beltran}@unillanos.edu.co

CONTROL AND SUPERVISION SYSTEM OF TEMPERATURE AND RELATIVE HUMIDITY IN A FERMENTATION CHAMBER

Esp. Carlos Arturo Ariza Ariza*,

Esp. Carlos Arturo Ariza Ariza*,

MSc. Javier Eduardo Martínez Baquero*,

MSc. Javier Eduardo Martínez Baquero*,

MSc. Oscar Agudelo Varela*,

MSc. Oscar Agudelo Varela*,

MSc. Luis Alfredo Rodríguez Umaña*,

MSc. Luis Alfredo Rodríguez Umaña*,

MSc. Omar Yesid Beltrán Gutiérrez*.

MSc. Omar Yesid Beltrán Gutiérrez*.

* Universidad de los Llanos, Facultad de Ciencias Básicas e Ingeniería.

Km 12 Vía Puerto López. Villavicencio, Meta. Colombia.

Tel.: (+578) 6616800

E-mail: {carlos.ariza.ariza, jmartinez, oscar.agudelo, lrodriguez, omar.beltran}@unillanos.edu.co

Cómo citar: Ariza Ariza, C. A., Martínez Baquero, J. E., Agudelo Varela, O., Rodríguez Umaña, L. A., & Beltrán Gutierrez, O.

Y. (2022). SISTEMA DE CONTROL Y SUPERVISIÓN DE TEMPERATURA Y HUMEDAD RELATIVA EN CÁMARA DE FERMENTACIÓN. REVISTA COLOMBIANA DE TECNOLOGIAS DE

AVANZADA (RCTA), 2(40), 142-151.

https://doi.org/10.24054/rcta.v2i40.2362

Derechos de autor 2022 Revista Colombiana de Tecnologías de Avanzada (RCTA).

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial 4.0.

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial 4.0.

Resumen: El presente documento muestra el diseño e implementación de un sistema que permite controlar y supervisar las

variables temperatura y humedad relativa en una cámara de fermentación para la empresa Yemaya Praia S.A.S., para lo cual fue necesario

realizar una evaluación del estado actual del equipo. El desarrollo se realizó en las siguientes fases: recolección y análisis de información,

diseño e implementación del sistema de control y supervisión, puesta en marcha y ajustes del sistema. Para la supervisión y control de la

cámara se utiliza software Sitrad, el cual configura, almacena y modifica parámetros de operación en tiempo real, además remotamente vía

internet. Entre los resultados obtenidos es importante destacar que por medio del control y supervisión se garantiza productos con excelente

calidad, permitiendo el crecimiento de la industria, también mejora continua en los procesos llevados a cabo dentro de la misma, reduciendo

pérdidas de productos en proceso.

Palabras clave: Control, Humedad Relativa, Supervisión, Temperatura.

Abstract: Abstract: This document shows the design and implementation of a system that allows controlling and supervising temperature and relative humidity variables in a fermentation chamber for the company Yemaya Praia S.A.S., for which it was necessary to carry out an evaluation of the current state of the equipment. The development was carried out in the following phases: collection and analysis of information, design and implementation of the control and supervision system, commissioning and adjustments of the system. For supervision and control of the chamber, Sitrad software is used, which configures, stores and modifies operating parameters in real time, also remotely via the Internet. Among the results obtained, it is important to highlight that through control and supervision, products with excellent quality are guaranteed, allowing the growth of the industry, as well as continuous improvement in the processes carried out within it, reducing losses of products in process.

Keywords: Control, Relative Humidity, Supervision, Temperature.

Por otro lado, la manipulación de los elementos que hacen parte de la preparación de estos productos es relevante, si dicha manipulación la realiza un operario para mantener una variable dentro de límites fijados, se tiene un control manual, si el operador toma nota de los valores de dicha variable a intervalos regulares, se podrá supervisar el comportamiento de esta a lo largo del tiempo

Para esto existen varios componentes necesarios y fundamentales dentro de los cuales se encuentran los sensores y actuadores

En la actualidad existen varias empresas que no hacen uso eficiente de las tecnologías disponibles en la mayoría de los casos por desconocimiento de estas, es decir, que no cuentan con sistemas automatizados de monitoreo y medición de los parámetros de funcionamiento de sus equipos

Bajo esta circunstancia se hace necesario diseñar e implementar un sistema de control y monitoreo de dos variables en específico

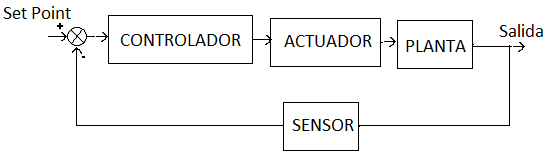

Particularmente, los sistemas de control realizan estas operaciones de forma automática, estabilizando la variable del proceso (salida) en un valor deseado (set point). Gracias al uso de los controladores se han mejorado muchos procesos de producción, incrementando la calidad de productos en la industria

En la ecuación (1) se representa un controlador PID. \[ \text{PID} = K_p \left( 1 + \frac{1}{T_i S} + T_d S \right) \tag{1} \] Este controlador establece su característica de desempeño según la ecuación (2), como la señal en el dominio de tiempo llamada señal de control o señal de mando, indicando allí las constantes que lo rigen

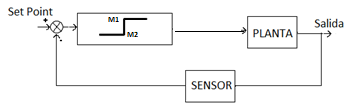

Por otra parte, se tiene el controlador ON/OFF, en el cual el accionador tiene 2 posiciones fijas, conectado o desconectado

Cabe anotar que en el proceso de fermentación de la masa, la levadura en ausencia de oxígeno con la Temperatura (T) y Humedad Relativa (HR) adecuada y controlados de forma muy precisa, produce transformaciones químicas y físicas en las materias primas

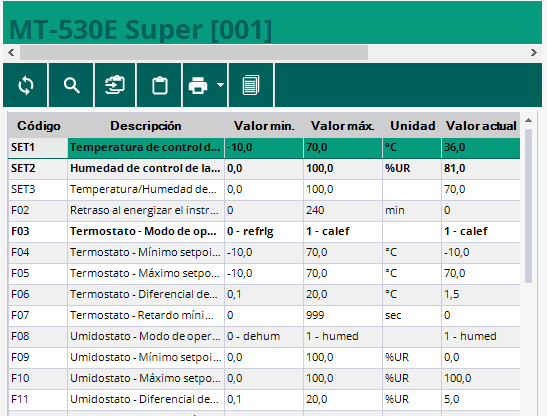

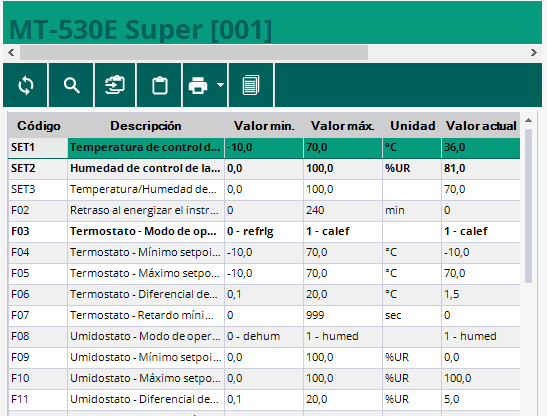

En la tabla 1 se encuentran las especificaciones técnicas del controlador MT530e super, de acuerdo con estas se puede verificar que el controlador es adecuado para el proceso realizado en la cámara de fermentación.

Al momento del diagnóstico de la cámara de fermentación se encuentra que una de las electroválvulas no está cumpliendo con su función y deja pasar el vapor al interior de la cámara, siendo ésta una de las causales del alto valor porcentual de HR visualizado.

Otro aspecto importante que vale la pena mencionar es que la supervisión y monitoreo del equipo se realiza de manera presencial, es decir, el personal encargado de mencionada actividad (área de calidad y área de mantenimiento) debe dirigirse hasta el tablero de control de la cámara para verificar y registrar los valores de T y HR, cuando alguno presenta una anomalía es reportada al personal calificado para que la resuelva desplazándose hasta la planta.

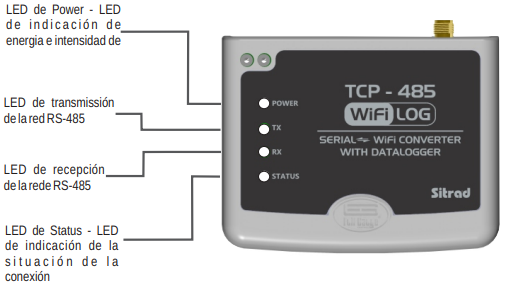

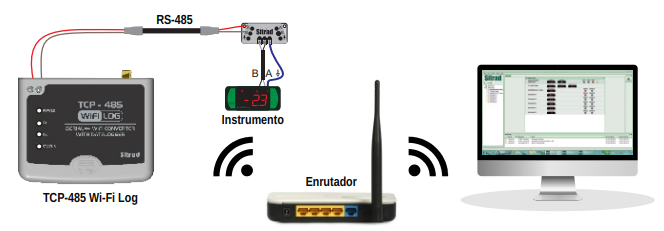

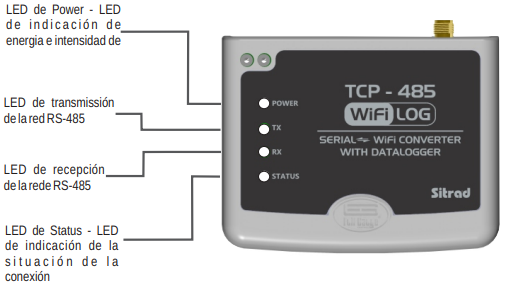

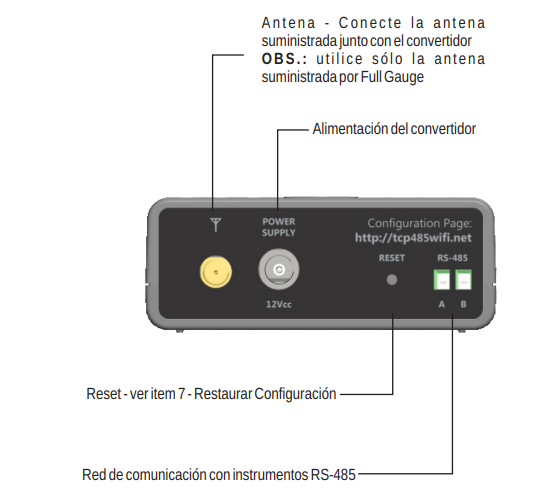

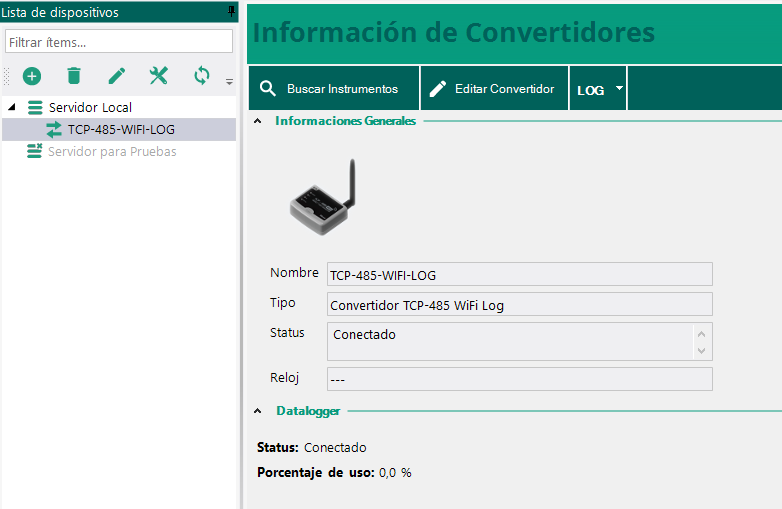

Hardware: Se cuenta con el controlador MT530e super, el cual está equipado con sus sensores de temperatura y humedad relativa en un solo bulbo, posee comunicación vía RS-485 para establecer conexión con el software Sitrad. La Figura 5 muestra el convertidor de datos TCP-485 wifi log, dispositivo que permite la comunicación entre controladores Full Gauge y el Sitrad por medio de una red wifi.

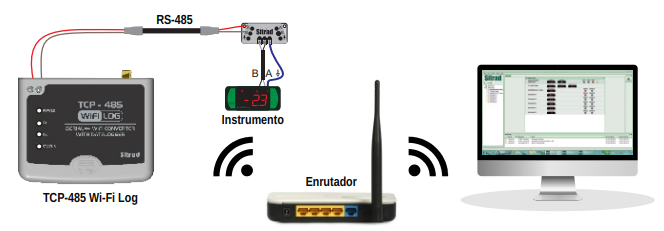

Software: Sitrad es un software de Full Gauge Controls para administración a distancia de equipos de refrigeración, calentamiento y climatización. Desde este software se puede configurar, almacenar y evaluar datos de diferentes variables entre las cuales están la temperatura, humedad, tiempo, presión y voltaje, adicionalmente los parámetros de operación de los instrumentos conectados se pueden modificar de manera remota a través del dispositivo de gerenciamiento (computador, tablet, celular).

Este software posee diferentes módulos como son local, remoto, mobile, viewer. El presente proyecto está enfocado en el módulo local y mobile, para el primero, el Sitrad está instalado en un computador y conectado al controlador por medio del TCP-485 wifi log, con un esquema similar al presentado en la Figura 6, con el objetivo de ejercer control y seguimiento a la cámara de fermentación al interior de la planta por parte del área de calidad.

La versión mobile se implementa también debido a que el área de mantenimiento de la empresa, como se mencionó anteriormente, debe garantizar el buen funcionamiento del equipo.

Una vez realizadas y verificadas las conexiones se realiza la configuración inicial del convertidor, el proveedor recomienda que este se instale cerca al dispositivo de gerenciamiento con el objetivo de evitar interferencia por parte de barreras físicas que afecten la calidad de la señal wifi, esto debido a que como se mencionó anteriormente la comunicación no requiere de cableado.

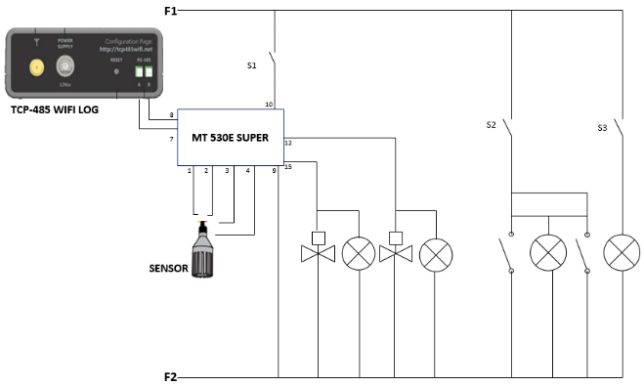

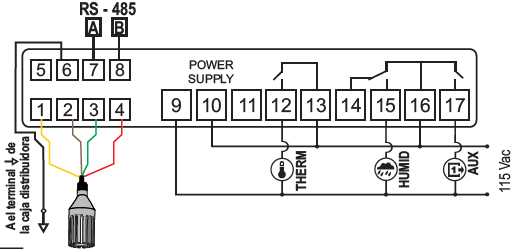

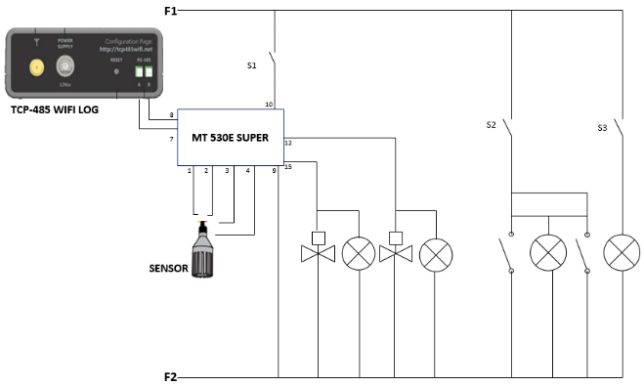

El Plano eléctrico de la Figura 9 muestra la manera como se conectan los instrumentos utilizados.

La configuración de operación del convertidor consta de cinco pasos, es importante tener en cuenta en cada uno de ellos el ítem 4 del manual denominado “señalizaciones”, en el cual se especifica por medio de los colores visualizados en los leds el estado del TCP:

Para la activación del software es necesario obtener una clave de registro, esta se genera directamente en la página oficial de Sitrad, una vez validada el software se inicia y presenta la ventana principal visualizada en la Figura 10.

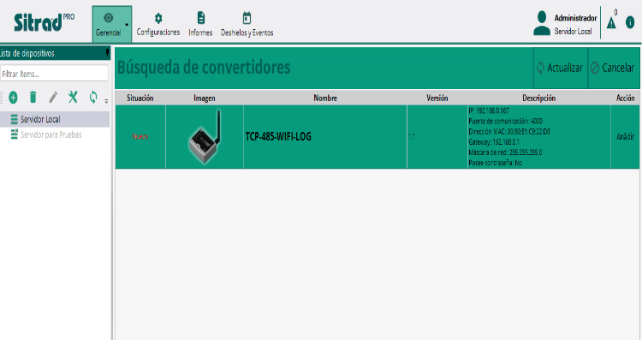

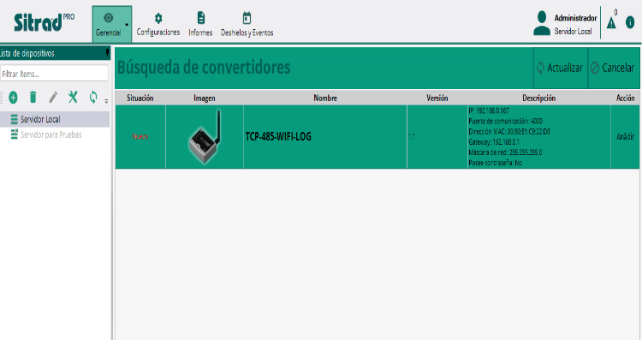

Se hace clic en adicionar convertidor, desde aquí se realiza la búsqueda la cual se puede efectuar de manera automática, el software localiza los convertidores conectados a la red wifi seleccionada en este caso el TCP- 485 wifi log, tal y como se observa en la Figura 11.

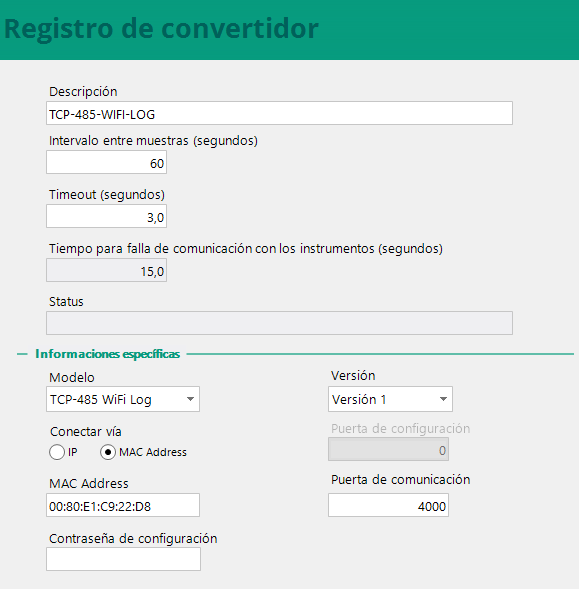

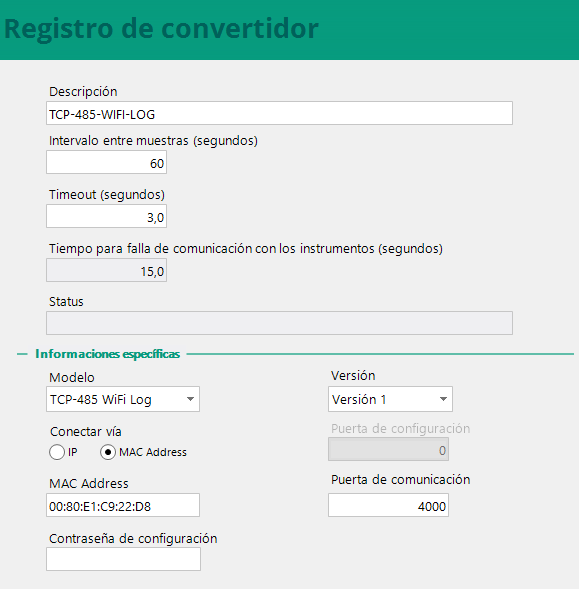

La ventana registro del convertidor (Figura 12) permite registrar y hacer algunas configuraciones iniciales del TCP-485, entre las cuales se encuentran el intervalo entre muestras y la vía de conexión puede ser IP o MAC Address.

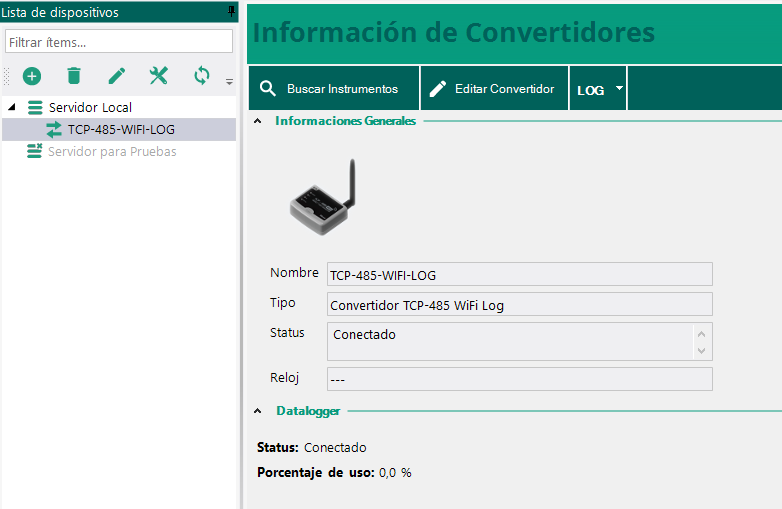

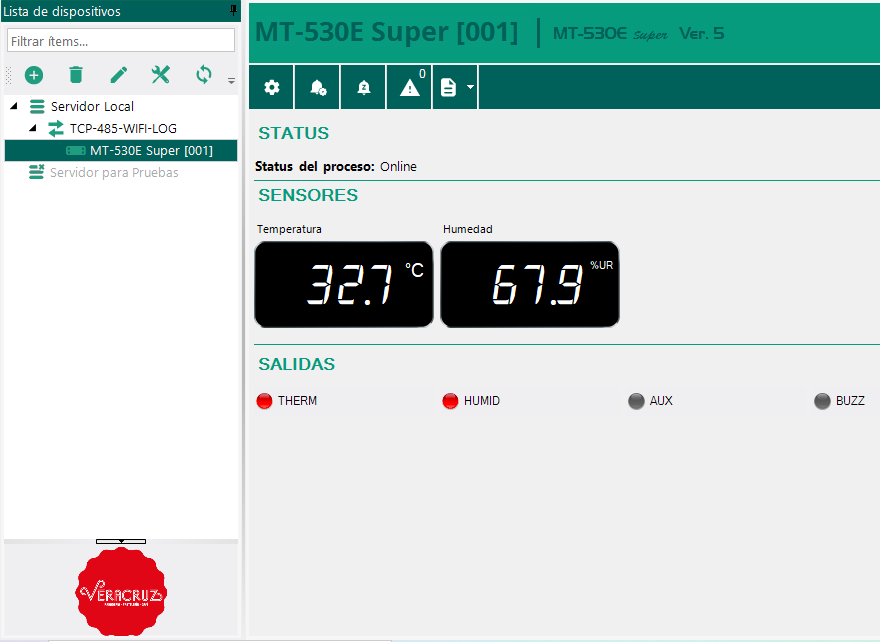

Luego de registrado y conectado el convertidor (Figura 13), se realiza el registro del controlador, este se hace seleccionando el convertidor y dando clic en buscar instrumentos una vez localizado el MT530e super queda visible en la parte izquierda de la pantalla (Figura 14).

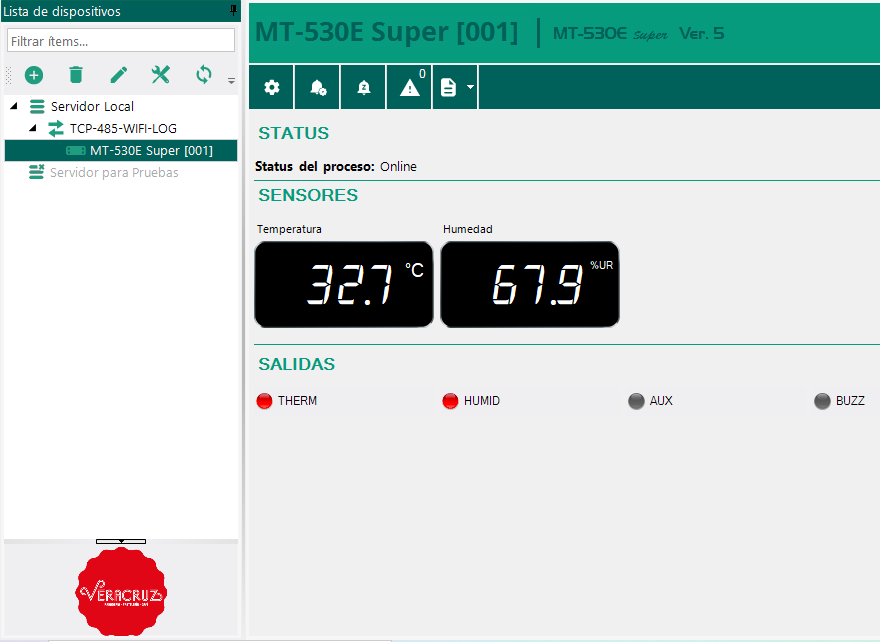

A partir de este momento el sistema está en operación, en la pantalla se observan los valores actuales de Temperatura y Humedad Relativa, según los parámetros establecidos con anterioridad.

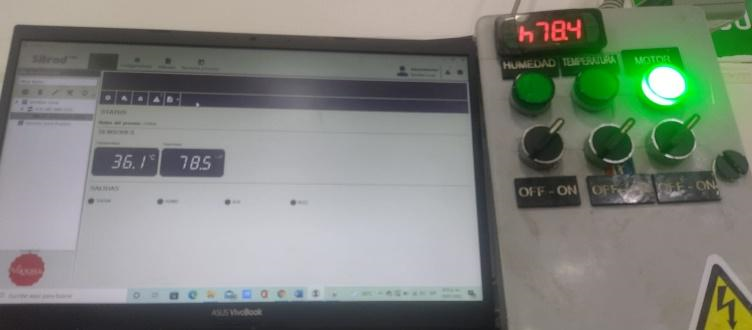

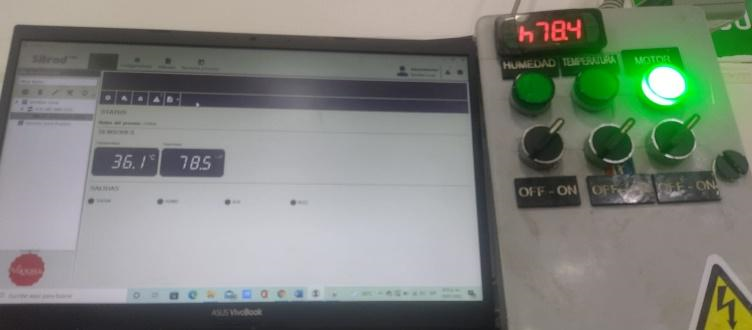

Mediante el equipo de gerenciamiento, donde está instalado el módulo local, se visualiza el valor actual del porcentaje de HR dentro de la cámara de fermentación 78,5% y en el tablero de control se observa un porcentaje de 78,4%, como se observa en la Figura 16.

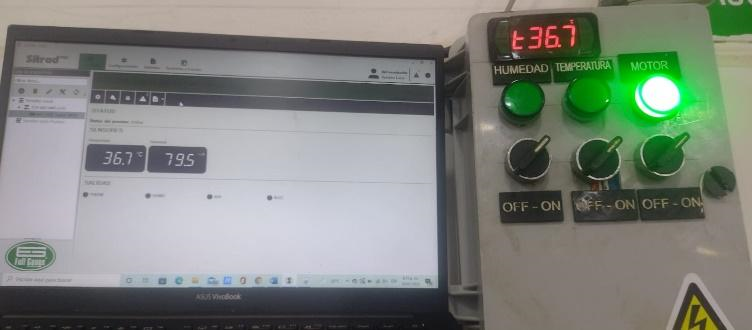

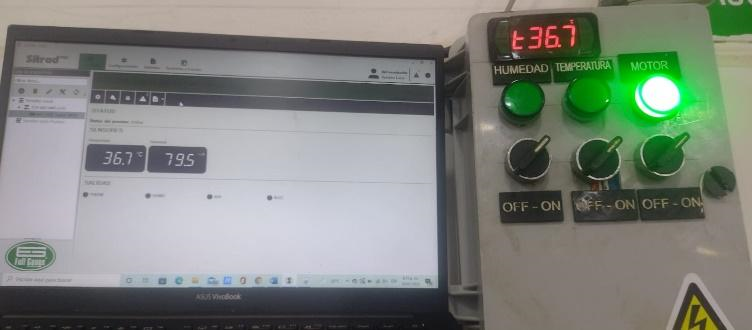

La misma prueba se hace para la variable temperatura, tanto en el software como en el tablero de control (Figura 17), en la cual se observa un valor de 36,7 °C. De esta manera se comprueba el correcto monitoreo y supervisión de las variables en tiempo real y de manera remota.

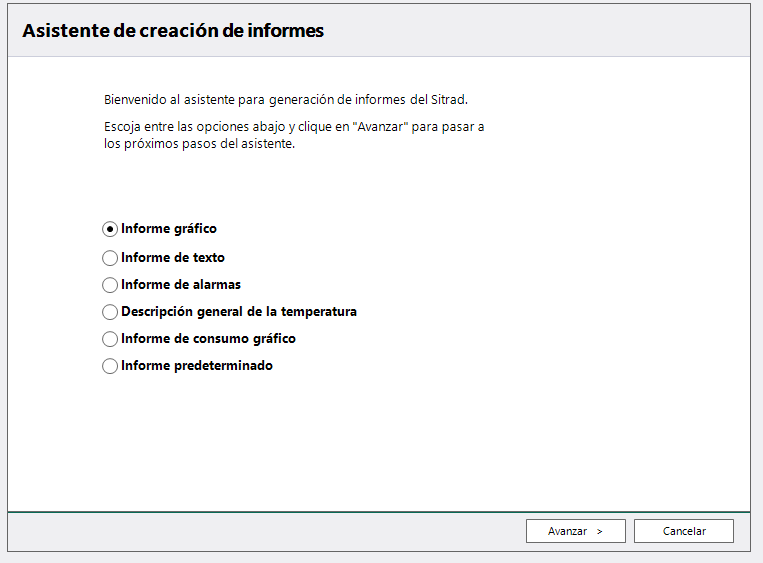

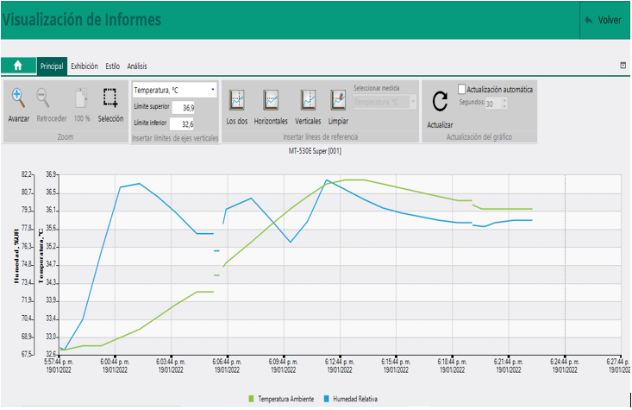

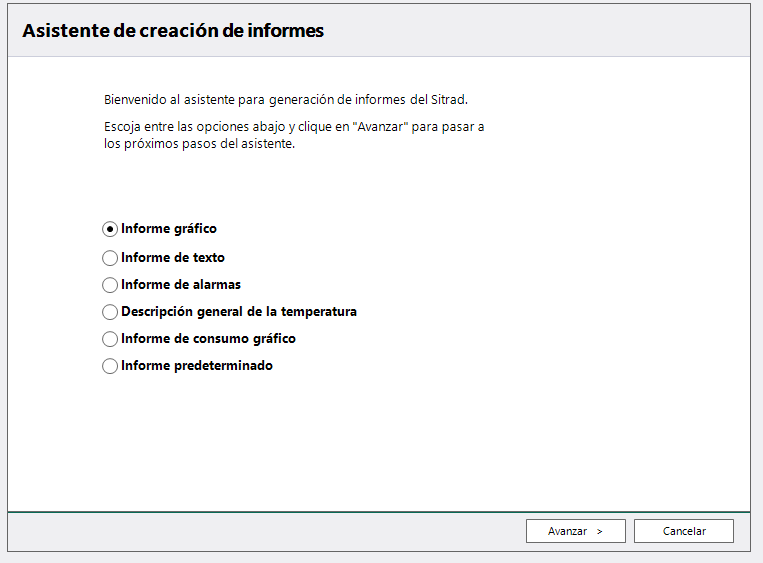

Es importante mencionar que los valores de las salidas de temperatura y humedad relativa están disponibles para que el usuario las verifique en tiempo real, sin embargo, el software permite crear diferentes tipos de informes, como se presenta en la Figura 18. Esta herramienta es útil para conocer el funcionamiento del equipo en determinados periodos de tiempo.

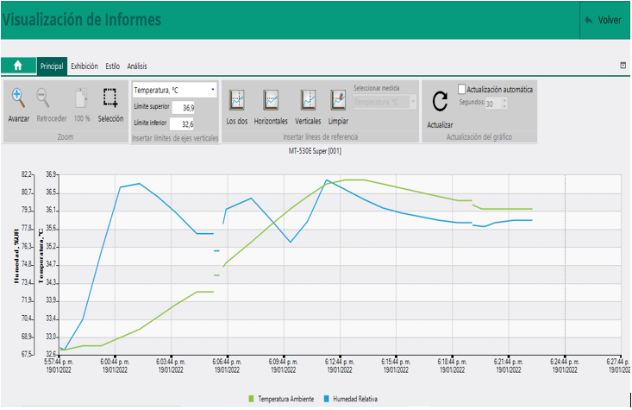

La Figura 19 muestra el informe gráfico, allí se observan las variables seleccionadas en la parte lateral izquierda de la pantalla, el parte inferior está la fecha y hora en la cual se registró la información y el código de colores para identificar cada salida. En el plano se observa entre el instante 6:03:44pm y 6:06:44pm un vacío de datos, esto se debe a que se desenergizó el convertidor para observar el comportamiento de la gráfica.

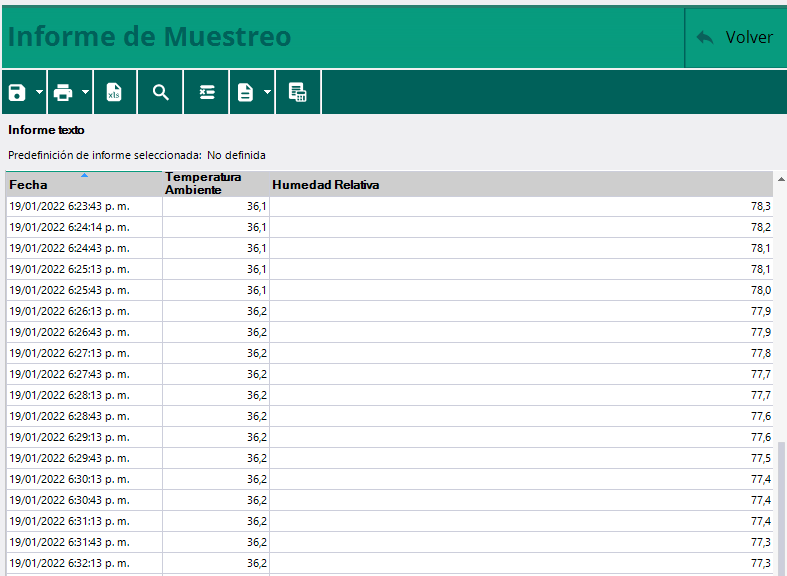

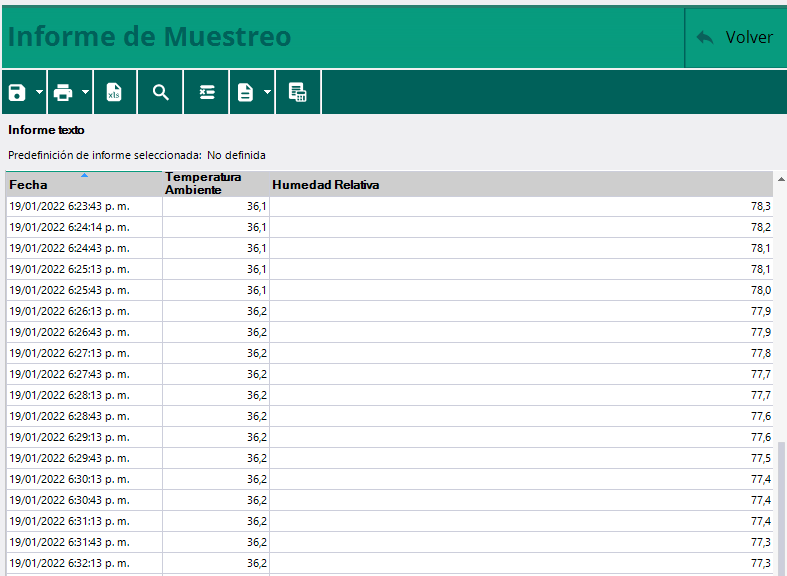

Otro tipo de informe es el de texto (Figura 20), en este se muestran los registros de las salidas del sistema en forma de planilla, para este caso conformada por tres columnas, en la primera la fecha y hora, la segunda los valores de temperatura y en tercera los de humedad relativa.

Después de implementado el sistema de monitoreo y control en la cámara de fermentación se observa que mediante la supervisión constante de las variables T y HR la calidad de los productos se ve afectada de manera positiva, esto tiene como consecuencias principales la disminución de pérdidas de productos en proceso y/o terminados y la reducción del tiempo del proceso de fermentación como se observa en la Tabla 2.

De manera general se observa que las salidas del proceso se mantienen oscilando dentro de la zona de histéresis establecida (1,5 °C para T y 5% para HR), una vez alcanzan los valores setpoint. Si llegase a presentarse una perturbación en la cámara de fermentación, por ejemplo, apertura prolongada de alguna de las puertas, el sistema detecta el cambio de temperatura y abre las electroválvulas obligando al proceso a regresar a su régimen permanente.

El monitoreo y control se puede realizar de manera remota, esto simplifica las tareas de supervisión y adquisición de datos de operación de la cámara las cuales se realizaban de forma presencial, por medio de los dispositivos (computador, tablet o celular) donde se visualizan las variables en tiempo real con un alto grado de precisión.

Por medio del control implementado (ON/OFF) se observa la disminución de tiempos en el proceso de fermentación, lo cual hace que este se vuelva más eficiente y aumente la productividad, debido a que los productos tardan menos tiempo en la cámara de fermentación, por consiguiente, mejora el flujo de trabajo y de manera directa los demás procesos de la industria se ven afectados de manera positiva.

Alfonso Gaitán, J. D., Buitrago Beltrán, C. D., & Medina Claros, W. A. (2021). Diseño y construcción de un banco interactivo tipo industrial para implementar varias estrategias de control de temperatura mediante un PLC y adquisición de datos mediante ThingSpeak y MySQL. Universidad Antonio Nariño.

Astudillo, F. G. (2010). Diseño y simulación de un control automático para una cámara de fermentación de pan por medio de un automáta programable [ESCUELA POLITÉCNICA NACIONAL]. https://bibdigital.epn.edu.ec/handle/15000/2231

Barajas, E. M., Wong, B. R., Chávez, P. I. T., Machado, D. I. S., & Cervantes, J. L. (2011). Effects of protein, shortening and yeast content on doughs visco-elastic properties and quality of French type bread. Interciencia, 36(4), 248–255.

Bermeo Sarmiento, H. S., & Toapanta Vega, R. E. (2021). Diseño y construcción de un prototipo de cámara de fermentación controlada orientada al mejoramiento en la línea de producción de pan. https://docplayer.es/218656672-Universidad-politecnica-salesiana-sede-cuenca.html

Bustamante Álvarez, C. M., Martínez Baquero, J. E., & Torres Gómez, C. (2015). SCADA System of Physicochemical Variables in a Mixture Separator. Revista Inge CUC, 11(1), 85–98. https://doi.org/10.17981/ingecuc.11.1.2015.09

Chacon, D., Dijort, O., & Castrillo, J. (2001). Supervisión y control de procesos. http://ocw.upc.edu/sites/default/files/materials/15012628/40194-3452.pdf

Ding, L., & Wang, X. (2011). Design of a web-based temperature and humidity monitoring system. 2011 2nd International Conference on Artificial Intelligence, Management Science and Electronic Commerce (AIMSEC), 2028–2030. doi: 10.1109/AIMSEC.2011.6010973.

González-Filgueira, G., & Rodriguez Permuy, F. J. (2018). Automatización de una planta industrial de alimentación mediante control distribuido. RISTI - Revista Iberica de Sistemas e Tecnologias de Informacao, 27(06), 1–17. https://doi.org/10.17013/risti.27.1-17

GRANITO, M., VALERO, Y., & ZAMBRANO, R. (2010). Desarrollo de productos horneados a base de leguminosas fermentadas y cereales destinados a la merienda escolar. 60(1), 85–92. http://ve.scielo.org/scielo.php?script=sci_arttext&pid=S0004-06222010000100013&lng=es&nrm=iso

Martinez Baquero, J. E. (2014). Diseño y construcción de equipo automatizado para separar mezclas. Visión Electrónica: Más Que Un Estado Sólido, 8(2), 87–93. https://revistas.udistrital.edu.co/index.php/visele/article/view/9880

Martínez Baquero, J. E., Cuero Ortega, J. D., & Jiménez-Moreno, R. (2022). Embedded fuzzy controller for water level control. International Journal of Electrical and Computer Engineering, 12(1), 277–284. https://doi.org/10.11591/ijece.v12i1.pp277-284

Mesas, J. M., & Alegre, M. T. (2009). El Pan Y Su Proceso De Elaboración the Bread and Its Processing O Pan E O Seu Proceso De Elaboración. CYTA - Journal of Food, 3(5), 307–313. https://doi.org/10.1080/11358120209487744

Novoa, C., & Ricaurte, H. (2000). Industrial plant supervision and processes control. Revista Palmas, 21(especial), 366–374. https://publicaciones.fedepalma.org/index.php/palmas/article/view/808

Ogata, K. (2010). Ingeniería de Control Moderna (5ta ed.). Prentice Hall.

Parra, P., Castillo, O., & Maldonado, P. (2018). Alternative Method for the Fermentation of Cocoa Beans. 2018 IEEE International Conference on Automation/XXIII Congress of the Chilean Association of Automatic Control (ICA-ACCA), 1–6. 10.1109/ICA-ACCA.2018.8609760

Piedrafita, M. R. (2010). Ingeniería de la Automatización Industrial. Alfaomega. 2da Edición ampliada y actualizada.

Rodriguez Molina, M., Danny, A., & Rodriguez, C. (2019). Determinación de la curva de crecimiento microbiano Saccharomyces Boulardii en Tunta variedades Chaska y Negra Determination of the microbial growth curve of Saccharomyces Boulardii in Tunta Chaska. Fides Et Ratio, 18, 201–214.

Rubio, E., Hernández, L., Aracil, R., Saltarén, R. ., & Moreno, R. (2007). Modelling, identification and control of electro pneumatic linear actuators. Application in tow degree of freedom platform. RIAI - Revista Iberoamericana de Automatica e Informatica Industrial, 4(4), 58–69. https://doi.org/10.1016/s1697-7912(07)70245-5

Ruz, M. L., Fragoso, S., Vázquez, F., Garrido, J., Rodríguez, D., & Morilla, F. (2016). Planta experimental para supervisión y control del ciclo de refrigeración por compresión de vapor. Jornadas de Autoáticas, 308–315. https://doi.org/10.17979/spudc.9788497498081.0308

Simić, M. (2014). Design and development of air temperature and relative humidity monitoring system with AVR processor based web server. 2014 International Conference and Exposition on Electrical and Power Engineering (EPE), 038–041. doi: 10.1109/ICEPE.2014.6969864.

Vargas, J., A., W., & R., P. (2013). Implementación de Sistemas de Control a partir de Modelos Sistemo-Dinámicos. XI Encuentro Colombiano de Dinámica de Sistemas, 1–11. https://www.researchgate.net/profile/Jairo-Vargas-Caleno/publication/269111565_Implementacion_de_Sistemas_de_Control_a_partir_de_Modelos_Sistemo-Dinamicos/links/5481d52f0cf25dbd59e89fec/Implementacion-de-Sistemas-de-Control-a-partir-de-Modelos-Sistemo-Din

Yacub, B., Cajal, J., Acevedo Correa, D., Murillo, L., Leal, R., & Tirado, D. F. (2016). Diseño De Un Prototipo Fermentador De Leche Semiautomático Para La Elaboración De Suero Costeño. Biotecnología En El Sector Agropecuario y Agroindustrial, 14(1), 95–103. https://doi.org/10.18684/bsaa(14)95-102

Yang, J., Xue, Y., Dai, X., Lu, H., & Yang, M. (2022). An intelligent operational supervision system for operability and reliability analysis of operators manual actions in task implementation. Process Safety and Environmental Protection, 158, 340–359. https://doi.org/10.1016/j.psep.2021.12.023

Palabras clave: Control, Humedad Relativa, Supervisión, Temperatura.

Abstract: Abstract: This document shows the design and implementation of a system that allows controlling and supervising temperature and relative humidity variables in a fermentation chamber for the company Yemaya Praia S.A.S., for which it was necessary to carry out an evaluation of the current state of the equipment. The development was carried out in the following phases: collection and analysis of information, design and implementation of the control and supervision system, commissioning and adjustments of the system. For supervision and control of the chamber, Sitrad software is used, which configures, stores and modifies operating parameters in real time, also remotely via the Internet. Among the results obtained, it is important to highlight that through control and supervision, products with excellent quality are guaranteed, allowing the growth of the industry, as well as continuous improvement in the processes carried out within it, reducing losses of products in process.

Keywords: Control, Relative Humidity, Supervision, Temperature.

1. INTRODUCCIÓN

Los productos horneados son pieza esencial en gran parte de la población, siendo elemento principal de su alimentación, razón por la cual su mejoramiento se considera importante para la elaboración de productos de calidad

(GRANITO et al., 2010)

. Así mismo se hace relevante implementar sistemas de producción más limpia que a su vez puede conllevar a reducción de materias primas

Desarrollo de productos horneados a base de leguminosas fermentadas y cereales destinados a la merienda escolar. 60(1), 85–92.

http://ve.scielo.org/scielo.php?script=sci_arttext&pid=S0004-06222010000100013&lng=es&nrm=iso.

(Bustamante Álvarez et al., 2015)

. Por estas razones se han desarrollado alternativas que permitan mejorar la calidad de estos productos, especialmente lo relacionado con la

cámara de fermentación como lo menciona

SCADA System of Physicochemical Variables in a Mixture Separator. Revista Inge CUC, 11(1), 85–98.

https://doi.org/10.17981/ingecuc.11.1.2015.09.

(Astudillo, 2010)

en donde es relevante la fermentación del pan para que no se dañe y evitar el crecimiento bacteriano

Diseño y simulación de un control automático para una cámara de fermentación de pan por medio de un automáta programable [ESCUELA

POLITÉCNICA NACIONAL]. https://bibdigital.epn.edu.ec/handle/15000/2231.

(Rodriguez Molina et al., 2019)

.

Determinación de la curva de crecimiento microbiano Saccharomyces Boulardii en Tunta variedades Chaska y Negra Determination of the

microbial growth curve of Saccharomyces Boulardii in Tunta Chaska. Fides Et Ratio, 18, 201–214.

Por otro lado, la manipulación de los elementos que hacen parte de la preparación de estos productos es relevante, si dicha manipulación la realiza un operario para mantener una variable dentro de límites fijados, se tiene un control manual, si el operador toma nota de los valores de dicha variable a intervalos regulares, se podrá supervisar el comportamiento de esta a lo largo del tiempo

(Yacub et al., 2016)

. Sin embargo, en muchos casos lo anterior es insuficiente para brindar, en forma continua, un resultado apropiado o buena calidad de los

resultados del proceso. El avance tecnológico actual permite hacer supervisión computarizada y controlar los procesos industriales, ofreciendo

mejoras importantes en la calidad final y reducción de los costos de producción

Diseño De Un Prototipo Fermentador De Leche Semiautomático Para La Elaboración De Suero Costeño. Biotecnología En El Sector Agropecuario y

Agroindustrial, 14(1), 95–103. https://doi.org/10.18684/bsaa(14)95-102.

(Novoa & Ricaurte, 2000)

-

Industrial plant supervision and processes control. Revista Palmas, 21(especial), 366–374.

https://publicaciones.fedepalma.org/index.php/palmas/article/view/808.

(Alfonso Gaitán et al., 2021)

-

Diseño y construcción de un banco interactivo tipo industrial para implementar varias estrategias de control de temperatura mediante un

PLC y adquisición de datos mediante ThingSpeak y MySQL. Universidad Antonio Nariño.

(Yang et al., 2022)

.

An intelligent operational supervision system for operability and reliability analysis of operators manual actions in task implementation.

Process Safety and Environmental Protection, 158, 340–359.

https://doi.org/10.1016/j.psep.2021.12.023.

Para esto existen varios componentes necesarios y fundamentales dentro de los cuales se encuentran los sensores y actuadores

(Rubio et al., 2007)

, equipos digitales de automatización y control y los softwares de supervisión, control y adquisición de datos

Modelling, identification and control of electro pneumatic linear actuators. Application in tow degree of freedom platform. RIAI - Revista

Iberoamericana de Automatica e Informatica Industrial, 4(4), 58–69.

https://doi.org/10.1016/s1697-7912(07)70245-5.

(González-Filgueira & Rodriguez Permuy, 2018)

-

Automatización de una planta industrial de alimentación mediante control distribuido. RISTI - Revista Iberica de Sistemas e Tecnologias de

Informacao, 27(06), 1–17. https://doi.org/10.17013/risti.27.1-17.

(Martínez Baquero et al., 2022)

.

Embedded fuzzy controller for water level control. International Journal of Electrical and Computer Engineering, 12(1), 277–284.

https://doi.org/10.11591/ijece.v12i1.pp277-284.

En la actualidad existen varias empresas que no hacen uso eficiente de las tecnologías disponibles en la mayoría de los casos por desconocimiento de estas, es decir, que no cuentan con sistemas automatizados de monitoreo y medición de los parámetros de funcionamiento de sus equipos

(Chacon et al., 2001)

, situación que dificulta garantizar la correcta operación de estos y asegurar el estado de los productos que se encuentran en los mismos

situación que puede poner en peligro la estabilidad del negocio

Supervisión y control de procesos.

http://ocw.upc.edu/sites/default/files/materials/15012628/40194-3452.pdf.

(Ruz et al., 2016)

.

Planta experimental para supervisión y control del ciclo de refrigeración por compresión de vapor. Jornadas de Autoáticas, 308–315.

https://doi.org/10.17979/spudc.9788497498081.0308.

Bajo esta circunstancia se hace necesario diseñar e implementar un sistema de control y monitoreo de dos variables en específico

(Martinez Baquero, 2014)

, las cuales son Temperatura (T) y Humedad Relativa (HR) en la cámara de fermentación de industrias Yemaya Praia S.A.S., debido a que estas

condicionan el proceso de fermentación de la masa para pan, el cual repercute directamente en las características químicas y físicas de los

productos terminados

Diseño y construcción de equipo automatizado para separar mezclas. Visión Electrónica: Más Que Un Estado Sólido, 8(2), 87–93.

https://revistas.udistrital.edu.co/index.php/visele/article/view/9880.

(Parra et al., 2018)

. Productos con altos estándares de calidad dependen de los valores dentro de los cuales debe estar cada una de las variables mencionadas

anteriormente

Alternative Method for the Fermentation of Cocoa Beans. 2018 IEEE International Conference on Automation/XXIII Congress of the Chilean

Association of Automatic Control (ICA-ACCA), 1–6. 10.1109/ICA-ACCA.2018.8609760

(Mesas & Alegre, 2009)

.

El Pan Y Su Proceso De Elaboración the Bread and Its Processing O Pan E O Seu Proceso De Elaboración. CYTA - Journal of Food, 3(5),

307–313. https://doi.org/10.1080/11358120209487744.

Particularmente, los sistemas de control realizan estas operaciones de forma automática, estabilizando la variable del proceso (salida) en un valor deseado (set point). Gracias al uso de los controladores se han mejorado muchos procesos de producción, incrementando la calidad de productos en la industria

(Piedrafita, 2010)

.

Ingeniería de la Automatización Industrial. Alfaomega. 2da Edición ampliada y actualizada.

En la ecuación (1) se representa un controlador PID. \[ \text{PID} = K_p \left( 1 + \frac{1}{T_i S} + T_d S \right) \tag{1} \] Este controlador establece su característica de desempeño según la ecuación (2), como la señal en el dominio de tiempo llamada señal de control o señal de mando, indicando allí las constantes que lo rigen

(Ogata, 2010)

-

Ingeniería de Control Moderna (5ta ed.). Prentice Hall.

(Alfaro Ruíz, 2003)

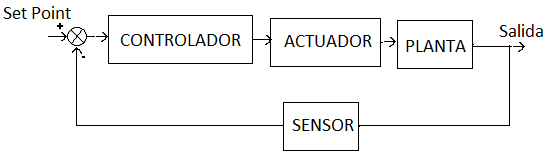

. \[ u(t) = K_p e(t) + \frac{K_p}{T_i} \int e(t) \, dt + K_p T_d \frac{d}{dt} e(t) \tag{2} \] En la Figura 1 se observa el diagrama de bloques

de un sistema de control.

MÉTODOS DE SINTONIZACIÓN DE CONTROLADORES PID QUE OPERAN COMO SERVOMECANISMOS. In Ingeniería. Revista de la Universidad de Costa Rica

(Vol. 13, Issue 1,2).

Fig. 1. Diagrama de bloques sistema de control.

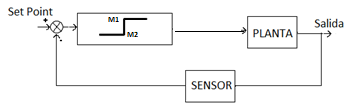

Por otra parte, se tiene el controlador ON/OFF, en el cual el accionador tiene 2 posiciones fijas, conectado o desconectado

(Vargas et al., 2013)

. En este control la función consiste en activar el mando de acción cuando la variable controlada está por debajo del valor deseado y luego

desactivarlo cuando esté por encima, como lo muestra la ecuación (3). \[ m(t) = \begin{cases} M_1 & \text{si } e(t) > 0 \\ M_2 & \text{si }

e(t) < 0 \end{cases} \tag{3} \] En la Figura 2 se observa el diagrama de bloques de un sistema de control ON/OFF.

Implementación de Sistemas de Control a partir de Modelos Sistemo-Dinámicos. XI Encuentro Colombiano de Dinámica de Sistemas, 1–11.

https://www.researchgate.net/profile/Jairo-Vargas-Caleno/publication/269111565_Implementacion_de_Sistemas_de_Control_a_partir_de_Modelos_Sistemo-Dinamicos/links/5481d52f0cf25dbd59e89fec/Implementacion-de-Sistemas-de-Control-a-partir-de-Modelos-Sistemo-Din.

Fig. 2. Diagrama de bloques de un sistema de control ON/OFF

2. METODOLOGÍA

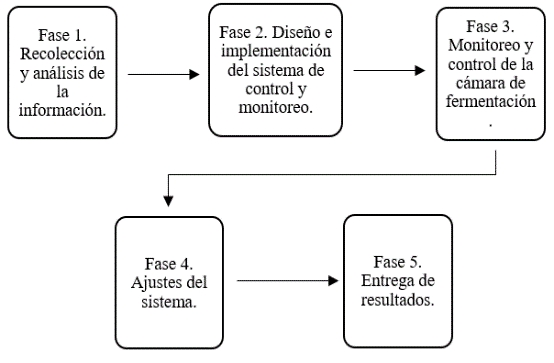

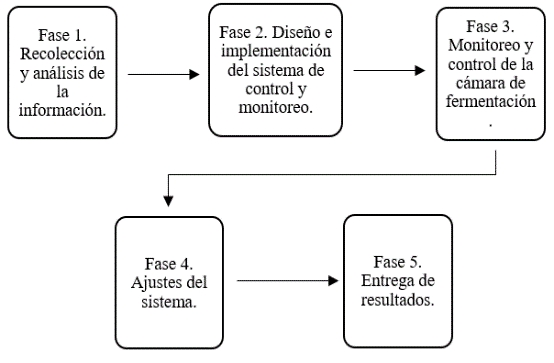

A continuación, en la Figura 3, se detalla la metodología utilizada para el desarrollo del presente proyecto, en el cual por medio de la instalación del software Sitrad y un convertidor de datos TCP-485 wifi log se realiza la acción de control a través de un controlador MT530e super, el cual se encarga de la apertura y cierre de las electroválvulas de la cámara de fermentación.

Fig. 3. Fases etapa metodológica

2.1. Recolección y análisis de la información

Inicialmente se realiza la descripción del funcionamiento y del proceso llevado a cabo en la cámara de fermentación para conocer su modo de operación, adicionalmente se hace un diagnóstico inicial de la misma.Cabe anotar que en el proceso de fermentación de la masa, la levadura en ausencia de oxígeno con la Temperatura (T) y Humedad Relativa (HR) adecuada y controlados de forma muy precisa, produce transformaciones químicas y físicas en las materias primas

(Barajas et al., 2011)

. Es importante mencionar que para realizar este proceso es necesario el uso de una cámara de fermentación, la cual es conocida también como

cuarto de crecimiento, es un equipo con estructura en acero inoxidable. Este equipo cuenta con un suministro de vapor proveniente de una

fuente externa (caldera); este se produce por medio del calentamiento del agua y es conducido por un tubo galvanizado hasta que se encuentra

con dos válvulas solenoides encargadas de permitir el paso del vapor al interior de la cámara.

Effects of protein, shortening and yeast content on doughs visco-elastic properties and quality of French type bread. Interciencia, 36(4),

248–255.

2.2. Diagnóstico inicial

Actualmente industrias Yemaya Praia S.A.S., cuenta con una cámara de fermentación tradicional, es decir, un equipo que emplea únicamente calor y humedad relativa, la temperatura que habitualmente muestra el tablero de control oscila entre 33°C y 37°C y la humedad entre 95% y 99%. En el tablero de control se encuentra instalado un controlador MT530e super (ver Figura 4) el cual tiene deshabilitadas las funciones de control razón por la cual funciona como indicador.

Fig. 4. Controlador MT530e super

En la tabla 1 se encuentran las especificaciones técnicas del controlador MT530e super, de acuerdo con estas se puede verificar que el controlador es adecuado para el proceso realizado en la cámara de fermentación.

Tabla 1. Especificaciones técnicas controlador MT530e super.

| Característica | Valor |

|---|---|

| Alimentación directa | MT-530E Super: 115 o 230 Vac ±10% (50/60 Hz) MT-530EL Super: 12 o 24 Va/dc + 10% |

| Temperatura de control | -10 a 70.0°C ± 1.5°C (con resolución de 0.1°C) 14 a 158°F ± 3°F (con resolución de 1°F) |

| Temperatura de operación | 0 a 50°C /32 a 122°F |

| Humidad de control | 10 a 85%HR ±5%HR (con resolución de 0.1%HR) |

| Humidad de operación | 10 a 85%HR (sin condensación) |

| Corriente máxima por salida | Therm: 16(8)A/250Vac 1HP Humid: 5(3)A/250Vac 1/8HP Aux: 5(3)A/250Vac 1/8HP |

| Dimensiones (mm) | 76 x 34 x 77 mm (AxAxP) |

| Dimensiones del recorte para fijación del instrumento | 71 ± 0.5 x 29 ± 0.5 mm (vide ítem 5) |

Al momento del diagnóstico de la cámara de fermentación se encuentra que una de las electroválvulas no está cumpliendo con su función y deja pasar el vapor al interior de la cámara, siendo ésta una de las causales del alto valor porcentual de HR visualizado.

Otro aspecto importante que vale la pena mencionar es que la supervisión y monitoreo del equipo se realiza de manera presencial, es decir, el personal encargado de mencionada actividad (área de calidad y área de mantenimiento) debe dirigirse hasta el tablero de control de la cámara para verificar y registrar los valores de T y HR, cuando alguno presenta una anomalía es reportada al personal calificado para que la resuelva desplazándose hasta la planta.

2.3. Diseño e implementación

Una vez recolectada y analizada la información de la anterior fase se procede a diseñar e implementar el sistema de control y monitoreo

(Ding & Wang, 2011)

. Para llevar a cabo esta etapa de manera satisfactoria es necesario tener en cuenta varios aspectos entre los cuales se encuentran las

herramientas de hardware y software requeridas y los valores de T y HR adecuados para llevar a cabo un proceso de fermentación óptimo

Design of a web-based temperature and humidity monitoring system. 2011 2nd International Conference on Artificial Intelligence, Management

Science and Electronic Commerce (AIMSEC), 2028–2030. doi:

10.1109/AIMSEC.2011.6010973.

(Simić, 2014)

.

Design and development of air temperature and relative humidity monitoring system with AVR processor based web server. 2014 International

Conference and Exposition on Electrical and Power Engineering (EPE), 038–041. doi:

10.1109/ICEPE.2014.6969864.

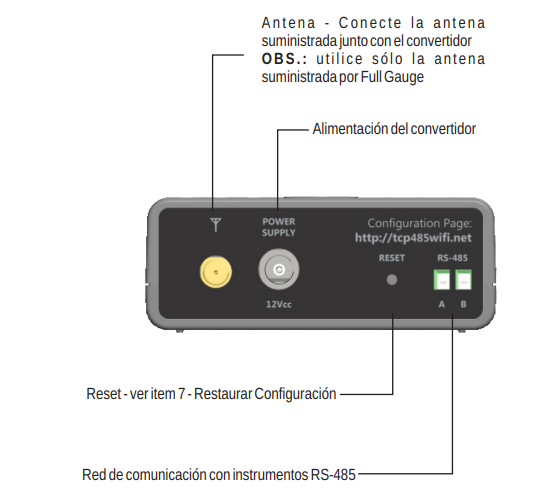

Hardware: Se cuenta con el controlador MT530e super, el cual está equipado con sus sensores de temperatura y humedad relativa en un solo bulbo, posee comunicación vía RS-485 para establecer conexión con el software Sitrad. La Figura 5 muestra el convertidor de datos TCP-485 wifi log, dispositivo que permite la comunicación entre controladores Full Gauge y el Sitrad por medio de una red wifi.

Fig. 5. TCP 485 wifi log

Software: Sitrad es un software de Full Gauge Controls para administración a distancia de equipos de refrigeración, calentamiento y climatización. Desde este software se puede configurar, almacenar y evaluar datos de diferentes variables entre las cuales están la temperatura, humedad, tiempo, presión y voltaje, adicionalmente los parámetros de operación de los instrumentos conectados se pueden modificar de manera remota a través del dispositivo de gerenciamiento (computador, tablet, celular).

Este software posee diferentes módulos como son local, remoto, mobile, viewer. El presente proyecto está enfocado en el módulo local y mobile, para el primero, el Sitrad está instalado en un computador y conectado al controlador por medio del TCP-485 wifi log, con un esquema similar al presentado en la Figura 6, con el objetivo de ejercer control y seguimiento a la cámara de fermentación al interior de la planta por parte del área de calidad.

Fig. 6. Esquema de conexión controlador- convertidor- computador

La versión mobile se implementa también debido a que el área de mantenimiento de la empresa, como se mencionó anteriormente, debe garantizar el buen funcionamiento del equipo.

2.3.1. Valores de T y HR en el proceso de fermentación

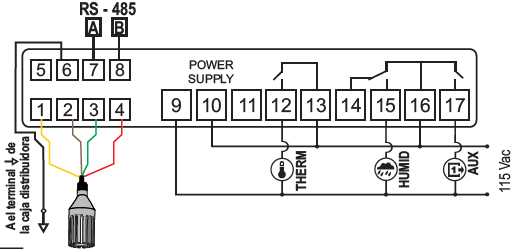

Se estableció como rango de Temperatura los valores comprendidos entre 35°C y 40°C y para HR teniendo en cuenta la humedad de la harina más el porcentaje de absorción, un aproximado entre 75% a 78%, sin embargo, recomienda trabajar con un 3% más en el límite superior es decir 81%.2.3.2. Diseño e implementación del sistema de monitoreo y control

El principio de control para la cámara de fermentación, corresponde a un control ON/OFF, mediante el establecimiento del setpoint de las variables del proceso, el controlador abre o cierra las electroválvulas de acuerdo con el valor diferencial (histéresis) arrojado por el elemento sensor al interior de la cámara y los setpoint con el fin de mantener los valores de T y HR dentro de los límites de operación

(Bermeo Sarmiento & Toapanta Vega, 2021)

. A continuación, se detalla la configuración del lazo de control para el proceso de fermentación. En la Figura 7 se encuentran las conexiones

eléctricas del controlador, este tiene una conexión a 110 Vac donde:

Diseño y construcción de un prototipo de cámara de fermentación controlada orientada al mejoramiento en la línea de producción de pan.

https://docplayer.es/218656672-Universidad-politecnica-salesiana-sede-cuenca.html.

- Alimentación eléctrica pines 9 y 10.

- Temperatura pin 12.

- Humedad pin 15.

- Salida auxiliar pin 17 (deshabilitada).

- Salida RS-485 pin 7 (A) y pin 8 (B).

- Sonda termal pin 1 y 2.

- Sonda de humedad pin 3 y 4.

Fig. 7. Conexiones eléctricas MT530e super

Fig. 8. Conexión RS-485 convertidor

Una vez realizadas y verificadas las conexiones se realiza la configuración inicial del convertidor, el proveedor recomienda que este se instale cerca al dispositivo de gerenciamiento con el objetivo de evitar interferencia por parte de barreras físicas que afecten la calidad de la señal wifi, esto debido a que como se mencionó anteriormente la comunicación no requiere de cableado.

El Plano eléctrico de la Figura 9 muestra la manera como se conectan los instrumentos utilizados.

Fig. 9. Plano eléctrico

La configuración de operación del convertidor consta de cinco pasos, es importante tener en cuenta en cada uno de ellos el ítem 4 del manual denominado “señalizaciones”, en el cual se especifica por medio de los colores visualizados en los leds el estado del TCP:

- Paso 1: Energización e inicialización del TCP-485 wifi log.

- Paso 2: Establecimiento de la conexión entre el equipo de gerenciamiento y el convertidor, se realiza de la misma manera que una conexión tipo wifi.

- Paso 3: Por medio del navegador del equipo se ingresa a http://tcp485wifi.net/, allí se establece el nombre del convertidor, contraseña para comunicación con el Sitrad, puerta TCP utilizada por el software para la comunicación y el tiempo para reinicio de la comunicación. Cuando se diligencien estos campos se envía el formulario.

- Paso 4: Se selecciona la(s) dirección(es) en las cuales el convertidor almacenará los datos enviados por el controlador y el intervalo de tiempo con que se graban. Cuando se diligencien estos campos se envía el formulario.

- Paso 5: Selección de la red wifi, se debe ingresar la contraseña de la red, esta solo puede estar conformada por letras y números. Cuando se diligencien estos campos se envía el formulario.

Para la activación del software es necesario obtener una clave de registro, esta se genera directamente en la página oficial de Sitrad, una vez validada el software se inicia y presenta la ventana principal visualizada en la Figura 10.

Fig. 10. Ventana principal Sitrad

Se hace clic en adicionar convertidor, desde aquí se realiza la búsqueda la cual se puede efectuar de manera automática, el software localiza los convertidores conectados a la red wifi seleccionada en este caso el TCP- 485 wifi log, tal y como se observa en la Figura 11.

Fig. 11. Búsqueda convertidor

La ventana registro del convertidor (Figura 12) permite registrar y hacer algunas configuraciones iniciales del TCP-485, entre las cuales se encuentran el intervalo entre muestras y la vía de conexión puede ser IP o MAC Address.

Fig. 12. Registro convertidor

Luego de registrado y conectado el convertidor (Figura 13), se realiza el registro del controlador, este se hace seleccionando el convertidor y dando clic en buscar instrumentos una vez localizado el MT530e super queda visible en la parte izquierda de la pantalla (Figura 14).

Fig. 13. Convertidor conectado

Fig. 14. Interfaz de visualización de las salidas

A partir de este momento el sistema está en operación, en la pantalla se observan los valores actuales de Temperatura y Humedad Relativa, según los parámetros establecidos con anterioridad.

3. RESULTADOS Y DISCUSIÓN

Importantes resultados se encontraron una vez se implementó el sistema de control y supervisión de temperatura y humedad relativa en cámara de fermentación en la empresa Yemaya Praia S.A.S, como se describe a continuación.3.1. Monitoreo y control

En la Figura 15 se observan los parámetros principales bajos los cuales el controlador se encuentra en funcionamiento.Mediante el equipo de gerenciamiento, donde está instalado el módulo local, se visualiza el valor actual del porcentaje de HR dentro de la cámara de fermentación 78,5% y en el tablero de control se observa un porcentaje de 78,4%, como se observa en la Figura 16.

Fig. 15. Parámetros de operación MT530e super

Fig. 16. Valor HR equipo gerenciamiento y tablero de control

La misma prueba se hace para la variable temperatura, tanto en el software como en el tablero de control (Figura 17), en la cual se observa un valor de 36,7 °C. De esta manera se comprueba el correcto monitoreo y supervisión de las variables en tiempo real y de manera remota.

Fig. 17. Valor T equipo gerenciamiento y tablero de control

Es importante mencionar que los valores de las salidas de temperatura y humedad relativa están disponibles para que el usuario las verifique en tiempo real, sin embargo, el software permite crear diferentes tipos de informes, como se presenta en la Figura 18. Esta herramienta es útil para conocer el funcionamiento del equipo en determinados periodos de tiempo.

Fig. 18. Selección tipo de informe

La Figura 19 muestra el informe gráfico, allí se observan las variables seleccionadas en la parte lateral izquierda de la pantalla, el parte inferior está la fecha y hora en la cual se registró la información y el código de colores para identificar cada salida. En el plano se observa entre el instante 6:03:44pm y 6:06:44pm un vacío de datos, esto se debe a que se desenergizó el convertidor para observar el comportamiento de la gráfica.

Fig. 19. Ejemplo informe gráfico

Otro tipo de informe es el de texto (Figura 20), en este se muestran los registros de las salidas del sistema en forma de planilla, para este caso conformada por tres columnas, en la primera la fecha y hora, la segunda los valores de temperatura y en tercera los de humedad relativa.

Fig. 20. Ejemplo informe de texto

Después de implementado el sistema de monitoreo y control en la cámara de fermentación se observa que mediante la supervisión constante de las variables T y HR la calidad de los productos se ve afectada de manera positiva, esto tiene como consecuencias principales la disminución de pérdidas de productos en proceso y/o terminados y la reducción del tiempo del proceso de fermentación como se observa en la Tabla 2.

Tabla 2. Tiempos proceso de fermentación

| Producto | Levadura adicionada (libras) | Tiempo de fermentación (minutos) | Reducción de tiempo (%) | |

|---|---|---|---|---|

| Antes de monitoreo y control | Después de monitoreo y control | |||

| Pan hamburguesa | 6 | 240 | 210 | 12.5 |

| Pan perro | 6 | 180 | 120 | 33 |

| Pan tajado | 4 | 150 | 120 | 20 |

| Tostada | 2 | 45 | 30 | 33 |

| Pan refrigerios | 5 | 160 | 120 | 25 |

4. CONCLUSIONES

Se realizó una comparación de tiempos, antes y después del control para cada uno de los productos de panadería, en cada medición se tomó la misma cantidad de libras de levadura (con el objetivo de no alterar el crecimiento de la masa de manera prematura), se evidencia, en algunos casos, una disminución considerable de hasta 33%.De manera general se observa que las salidas del proceso se mantienen oscilando dentro de la zona de histéresis establecida (1,5 °C para T y 5% para HR), una vez alcanzan los valores setpoint. Si llegase a presentarse una perturbación en la cámara de fermentación, por ejemplo, apertura prolongada de alguna de las puertas, el sistema detecta el cambio de temperatura y abre las electroválvulas obligando al proceso a regresar a su régimen permanente.

El monitoreo y control se puede realizar de manera remota, esto simplifica las tareas de supervisión y adquisición de datos de operación de la cámara las cuales se realizaban de forma presencial, por medio de los dispositivos (computador, tablet o celular) donde se visualizan las variables en tiempo real con un alto grado de precisión.

Por medio del control implementado (ON/OFF) se observa la disminución de tiempos en el proceso de fermentación, lo cual hace que este se vuelva más eficiente y aumente la productividad, debido a que los productos tardan menos tiempo en la cámara de fermentación, por consiguiente, mejora el flujo de trabajo y de manera directa los demás procesos de la industria se ven afectados de manera positiva.

REFERENCIAS

Alfaro Ruíz, V. M. (2003). MÉTODOS DE SINTONIZACIÓN DE CONTROLADORES PID QUE OPERAN COMO SERVOMECANISMOS. In Ingeniería. Revista de la Universidad de Costa Rica (Vol. 13, Issue 1,2).Alfonso Gaitán, J. D., Buitrago Beltrán, C. D., & Medina Claros, W. A. (2021). Diseño y construcción de un banco interactivo tipo industrial para implementar varias estrategias de control de temperatura mediante un PLC y adquisición de datos mediante ThingSpeak y MySQL. Universidad Antonio Nariño.

Astudillo, F. G. (2010). Diseño y simulación de un control automático para una cámara de fermentación de pan por medio de un automáta programable [ESCUELA POLITÉCNICA NACIONAL]. https://bibdigital.epn.edu.ec/handle/15000/2231

Barajas, E. M., Wong, B. R., Chávez, P. I. T., Machado, D. I. S., & Cervantes, J. L. (2011). Effects of protein, shortening and yeast content on doughs visco-elastic properties and quality of French type bread. Interciencia, 36(4), 248–255.

Bermeo Sarmiento, H. S., & Toapanta Vega, R. E. (2021). Diseño y construcción de un prototipo de cámara de fermentación controlada orientada al mejoramiento en la línea de producción de pan. https://docplayer.es/218656672-Universidad-politecnica-salesiana-sede-cuenca.html

Bustamante Álvarez, C. M., Martínez Baquero, J. E., & Torres Gómez, C. (2015). SCADA System of Physicochemical Variables in a Mixture Separator. Revista Inge CUC, 11(1), 85–98. https://doi.org/10.17981/ingecuc.11.1.2015.09

Chacon, D., Dijort, O., & Castrillo, J. (2001). Supervisión y control de procesos. http://ocw.upc.edu/sites/default/files/materials/15012628/40194-3452.pdf

Ding, L., & Wang, X. (2011). Design of a web-based temperature and humidity monitoring system. 2011 2nd International Conference on Artificial Intelligence, Management Science and Electronic Commerce (AIMSEC), 2028–2030. doi: 10.1109/AIMSEC.2011.6010973.

González-Filgueira, G., & Rodriguez Permuy, F. J. (2018). Automatización de una planta industrial de alimentación mediante control distribuido. RISTI - Revista Iberica de Sistemas e Tecnologias de Informacao, 27(06), 1–17. https://doi.org/10.17013/risti.27.1-17

GRANITO, M., VALERO, Y., & ZAMBRANO, R. (2010). Desarrollo de productos horneados a base de leguminosas fermentadas y cereales destinados a la merienda escolar. 60(1), 85–92. http://ve.scielo.org/scielo.php?script=sci_arttext&pid=S0004-06222010000100013&lng=es&nrm=iso

Martinez Baquero, J. E. (2014). Diseño y construcción de equipo automatizado para separar mezclas. Visión Electrónica: Más Que Un Estado Sólido, 8(2), 87–93. https://revistas.udistrital.edu.co/index.php/visele/article/view/9880

Martínez Baquero, J. E., Cuero Ortega, J. D., & Jiménez-Moreno, R. (2022). Embedded fuzzy controller for water level control. International Journal of Electrical and Computer Engineering, 12(1), 277–284. https://doi.org/10.11591/ijece.v12i1.pp277-284

Mesas, J. M., & Alegre, M. T. (2009). El Pan Y Su Proceso De Elaboración the Bread and Its Processing O Pan E O Seu Proceso De Elaboración. CYTA - Journal of Food, 3(5), 307–313. https://doi.org/10.1080/11358120209487744

Novoa, C., & Ricaurte, H. (2000). Industrial plant supervision and processes control. Revista Palmas, 21(especial), 366–374. https://publicaciones.fedepalma.org/index.php/palmas/article/view/808

Ogata, K. (2010). Ingeniería de Control Moderna (5ta ed.). Prentice Hall.

Parra, P., Castillo, O., & Maldonado, P. (2018). Alternative Method for the Fermentation of Cocoa Beans. 2018 IEEE International Conference on Automation/XXIII Congress of the Chilean Association of Automatic Control (ICA-ACCA), 1–6. 10.1109/ICA-ACCA.2018.8609760

Piedrafita, M. R. (2010). Ingeniería de la Automatización Industrial. Alfaomega. 2da Edición ampliada y actualizada.

Rodriguez Molina, M., Danny, A., & Rodriguez, C. (2019). Determinación de la curva de crecimiento microbiano Saccharomyces Boulardii en Tunta variedades Chaska y Negra Determination of the microbial growth curve of Saccharomyces Boulardii in Tunta Chaska. Fides Et Ratio, 18, 201–214.

Rubio, E., Hernández, L., Aracil, R., Saltarén, R. ., & Moreno, R. (2007). Modelling, identification and control of electro pneumatic linear actuators. Application in tow degree of freedom platform. RIAI - Revista Iberoamericana de Automatica e Informatica Industrial, 4(4), 58–69. https://doi.org/10.1016/s1697-7912(07)70245-5

Ruz, M. L., Fragoso, S., Vázquez, F., Garrido, J., Rodríguez, D., & Morilla, F. (2016). Planta experimental para supervisión y control del ciclo de refrigeración por compresión de vapor. Jornadas de Autoáticas, 308–315. https://doi.org/10.17979/spudc.9788497498081.0308

Simić, M. (2014). Design and development of air temperature and relative humidity monitoring system with AVR processor based web server. 2014 International Conference and Exposition on Electrical and Power Engineering (EPE), 038–041. doi: 10.1109/ICEPE.2014.6969864.

Vargas, J., A., W., & R., P. (2013). Implementación de Sistemas de Control a partir de Modelos Sistemo-Dinámicos. XI Encuentro Colombiano de Dinámica de Sistemas, 1–11. https://www.researchgate.net/profile/Jairo-Vargas-Caleno/publication/269111565_Implementacion_de_Sistemas_de_Control_a_partir_de_Modelos_Sistemo-Dinamicos/links/5481d52f0cf25dbd59e89fec/Implementacion-de-Sistemas-de-Control-a-partir-de-Modelos-Sistemo-Din

Yacub, B., Cajal, J., Acevedo Correa, D., Murillo, L., Leal, R., & Tirado, D. F. (2016). Diseño De Un Prototipo Fermentador De Leche Semiautomático Para La Elaboración De Suero Costeño. Biotecnología En El Sector Agropecuario y Agroindustrial, 14(1), 95–103. https://doi.org/10.18684/bsaa(14)95-102

Yang, J., Xue, Y., Dai, X., Lu, H., & Yang, M. (2022). An intelligent operational supervision system for operability and reliability analysis of operators manual actions in task implementation. Process Safety and Environmental Protection, 158, 340–359. https://doi.org/10.1016/j.psep.2021.12.023